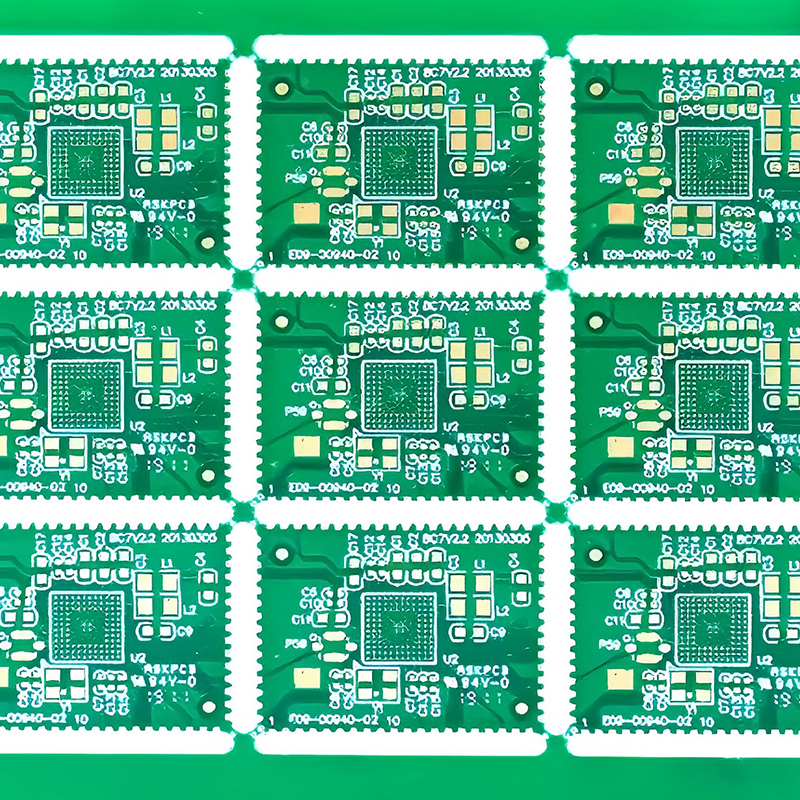

PCBA: не просто сборка, а процесс, полный нюансов

2026-01-19

Когда слышишь ?PCBA?, многие сразу думают о простой пайке компонентов на плату. Вот тут и кроется первый подводный камень. Разница между просто собранной платой и надежным, долговечным изделием — как между болванкой и откалиброванным инструментом. В моей практике, особенно с драйверами двигателей и платами управления для вентиляторов, это не просто аббревиатура, а целая философия производства.

Где рождается проблема: от проектирования до реального цеха

Всё начинается с файлов Gerber и BOM. Казалось бы, отдал их на завод — и жди готовые платы. Но вот пример: разрабатывали мы контроллер для бесщёточного вентилятора. В симуляции всё идеально, разводка красивая. А на реальной PCBA начались наводки от DC-DC преобразователя на чувствительные цепи обратной связи. Пришлось экранировать и пересматривать земляные полигоны уже по факту. Опытный инженер всегда оставляет ?люфт? в проекте под такие сюрпризы.

Особенно критична пайка BGA-компонентов или мелкошаговых QFN, которые часто встречаются в современных драйверах. Температурный профиль — это священное знание. Один раз, пытаясь сэкономить время, пошли на чуть более быстрый нагрев — получили микротрещины в шариковых припоях у микроконтроллера. Дефект проявлялся только при длительной вибрации, как в работающем вентиляторе. Искали причину неделю.

Именно поэтому в компании, где я сейчас работаю, ООО Дунгуань Поинт Точная Технология, мы не просто передаем производство на сторону. Свой технологический участок и контроль на каждом этапе — это не прихоть, а необходимость для продукции, которая должна работать годами. Посмотреть на наш подход можно на https://www.www.dianjing.ru — там, кстати, много практических деталей раскрыто.

Материалы: экономить нельзя переплачивать

Выбор припоя, паяльной пасты, трафарета — каждая мелочь влияет. Для плат, которые будут работать в условиях перепада температур (например, управление двигателем в наружном блоке), нужен припой с определенным содержанием серебра. Брали более дешевый аналог — получили рост интерметаллидов и хрупкие паяные соединения через полгода работы.

Качество базовой PCB-заготовки — отдельная тема. Толщина меди, Tg (температура стеклования) диэлектрика. Для силовых частей драйвера, где через дорожки идут серьезные токи, это жизненно важно. Видел платы от ?эконом?-поставщиков, где медь отслаивалась после нескольких циклов нагрева.

Флюс. После пайки его надо смывать. Остатки активного флюса — это готовый электролит для коррозии и утечек. Мы перепробовали несколько составов, пока не нашли оптимальный по цене и легкости отмывки. Иногда кажется, что 90% успеха PCBA — это химия и правильная мойка.

Контроль: глазами, приборами и опытом

Автоматическая оптическая инспекция (AOI) — великая вещь, но она не всесильна. Она не увидит плохую пайку под микросхемой или недостаточное количество припоя на контакте разъема, который потом будет подвергаться механическим нагрузкам. Поэтому ручная выборочная проверка под микроскопом — обязательный этап.

Обязательна проверка на стенде (in-circuit test, функциональный тест). Для платы управления вентилятором мы запитываем ее, подаем ШИМ-сигнал, смотрим токи холостого хода, реакцию на датчики Холла. Бывает, что все компоненты на месте, пайка идеальна, а двигатель дергается. Причина может быть в программном обеспечении микроконтроллера или в помехах по питанию. Это уже не дефект PCBA, но выявляется на той же стадии.

Старение (burn-in). Выборочно, для самых ответственных партий, гоняем платы в термокамере под нагрузкой. Один из таких тестов как раз и выявил те самые микротрещины от неправильного температурного профиля, о которых я говорил.

Логистика и хранение: неочевидный враг

Даже идеально собранная плата может приехать к заказчику с отсыревшими или окисленными контактами. Упаковка — в антистатические, вакуумные пакеты с поглотителем влаги. Особенно актуально для поставок в регионы с высокой влажностью.

Срок хранения компонентов перед сборкой. Микросхемы в корпусах, чувствительных к влаге (MSL уровень), должны быть правильно расфасованы и просушены перед установкой на PCBA. Пренебрежение этим ведет к эффекту ?попкорна? — растрескиванию корпуса при пайке.

И да, банальная маркировка. На коробке должно быть четко видно, что за плата, версия прошивки, дата сборки. Экономия времени на маркировке потом оборачивается часами поиска на складе.

Мысли вслух: куда всё движется

Сейчас много говорят об автоматизации. Роботы, цифровые двойники. Но в малых и средних сериях, как у нас с драйверами, гибкость и опыт оператора часто важнее. Запрограммировать линию на новую плату — время. А опытный мастер с паяльником и микроскопом может сделать образец или найти причину неисправности быстрее.

С другой стороны, растут требования к миниатюризации и плотности монтажа. Это диктует новые правила игры. Возможно, скоро стандартом станет печать не только паяльной пасты, но и целых межслойных соединений.

В итоге, PCBA — это не этап, а цикл. От идеи инженера через десятки технологических нюансов к надежному продукту в руках пользователя. И как бы ни развивались технологии, ключевым звеном здесь пока остается человек, который понимает, что стоит за каждой операцией на конвейере. Как, собственно, и строит свою работу наша компания, фокусируясь на глубокой проработке каждого этапа для конкретной задачи — управления двигателем.