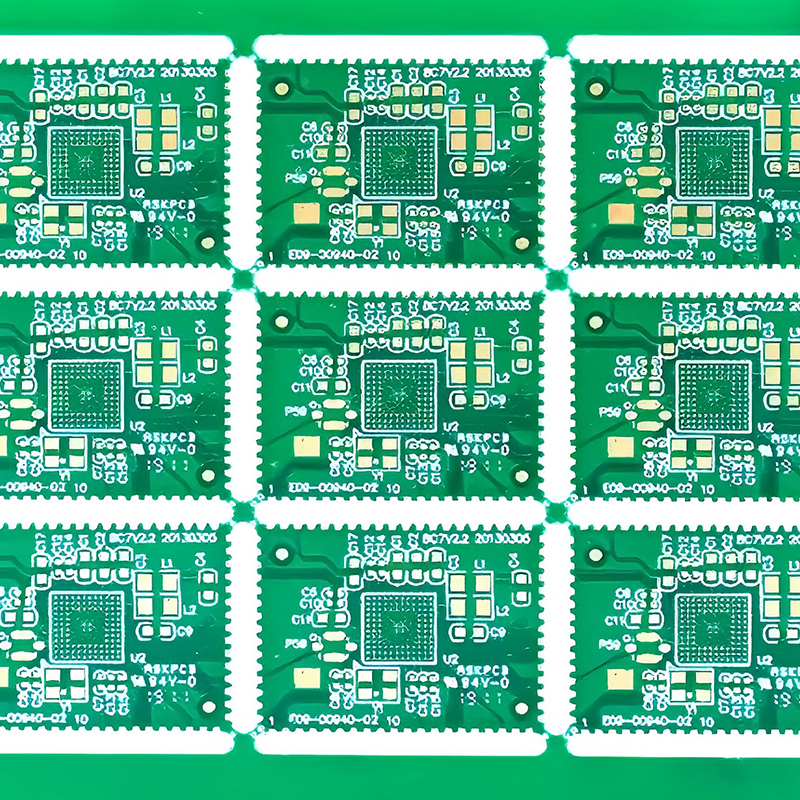

Электронные печатные платы: не просто ?медь на текстолите?

2026-01-22

Вот когда слышишь ?электронные печатные платы?, многие сразу представляют себе зелёную пластинку с дорожками. А на деле — это часто самое узкое место в устройстве, особенно когда речь идёт о чём-то требовательном к надёжности и компактности, вроде приводов для вентиляторов. Работая с электронными печатными платами для систем управления, постоянно натыкаешься на разрыв между ?теоретически рассчитано? и ?физически работает?. Можно нарисовать красивую схему, а потом месяцы уйти на доводку именно платы: разводку земли, теплоотвод, помехоустойчивость.

От схемы к железу: где кроются главные проблемы

Возьмём, к примеру, наши платы управления для бесщёточных вентиляторов. Казалось бы, драйвер — вещь типовая. Но попробуй запихни всё необходимое в корпус самого вентилятора, да ещё чтобы при нагреве до 85°C ничего не поплыло. Первая же ошибка, которую мы допустили лет пять назад — экономия на толщине фольги. Заказчику нужна была низкая цена, мы пошли на утончение. В итоге на печатных платах в силовых трасах при длительной работе на максимуме тока начинала отслаиваться медь в местах перегрева. Пришлось перезаказывать всю партию, теряя время и деньги. С тех пор для силовых цепей — только 70 мкм минимум, и не обсуждается.

Или ещё момент — выбор материала основы. Для большинства серийных изделий идёт FR-4, это стандарт. Но в том же вентиляторе, который стоит в уличном блоке кондиционера, перепады температур и влажность убийственны. Были случаи микротрещин в паяных соединениях после года работы. Перешли на материал с более высоким Tg (температурой стеклования), хоть и дороже. Зато ресурс платы сравнялся с ресурсом самого двигателя. Это тот случай, когда экономия на копейке приводит к убыткам на тысячи.

Часто недооценивают важность разводки земли. Цифровая часть шумит, аналоговая часть (обратная связь по току, например) эту помеху ловит. Получается нестабильная работа двигателя на низких оборотах. Выход — разделение ?земель? на звезду и тщательное планирование слоёв ещё на этапе проектирования электронной печатной платы. Не всегда помогает даже четырёхслойка, иногда приходится идти на шесть слоёв, что, конечно, бьёт по себестоимости. Но по-другому — не работает.

Производственные подводные камни и контроль

Даже идеальный дизайн можно убить в производстве. Мы долго искали подрядчика для серийного выпуска плат. Один из них, казалось бы, с хорошим оборудованием, постоянно делал брак по металлизации отверстий. Визуально платы выглядели отлично, но при термоциклировании появлялись обрывы. Проблема оказалась в подготовке отверстия перед осаждением меди — плохая промывка после травления. Обнаружили не сразу, только после создания стресс-тестов с резкими перепадами температур.

Сейчас мы работаем с проверенными фабриками, но входящий контроль никто не отменял. Обязательно выборочно делаем срез по отверстиям, проверяем толщину гальванического покрытия. Для плат, которые идут в высоконадёжные приводы, например, для серверного охлаждения, заказываем 100% рентген-контроль пайки BGA-компонентов. Да, это увеличивает цикл и цену, но для компании ООО Дунгуань Поинт Точная Технология репутация за безотказность систем — главный актив. Информацию о наших подходах к качеству мы иногда выкладываем на www.dianjing.ru, чтобы заказчики понимали, за что платят.

Ещё один критичный этап — пайка компонентов. Переход на бессвинцовые припои (RoHS) принёс много головной боли. Выше температура пайки, хуже смачиваемость. Пришлось полностью пересматривать профили печей оплавления на производстве. Особенно капризны большие теплосъёмные площадки под силовыми MOSFET. Если прогреть недостаточно, получается холодная пайка, которая рано или поздно отвалится. Перегрев — деградация самого компонента. Идеальный профиль для каждой конкретной печатной платы с её уникальным набором компонентов и развесовкой по площади приходится подбирать эмпирически.

Специфика плат для бесщёточных приводов

В наших изделиях — двигателях и системах управления вентиляторами — к электронным печатным платам есть особая группа требований. Помимо температурной стойкости, это ещё и стойкость к вибрации. Мотор вращается, создаёт микровибрации. Если на плате есть массивные компоненты (дроссели, большие конденсаторы), их нужно дополнительно фиксировать клеем. Но тут тоже палка о двух концах: клей усложняет возможный ремонт. Поэтому мы идём на компромисс — клеим только те компоненты, которые по результатам вибротестов показали риск отрыва.

Очень важный момент — расположение датчиков Холла на самой плате, если речь идёт о встроенной системе управления. Малейшее отклонение от оси двигателя приводит к искажению сигнала и сбоям в коммутации. Приходится делать специальные посадочные места с жёсткими допусками и предусматривать в конструкции двигателя юстировочные элементы. Это не просто плата, это часть механо-электронного узла.

Электромагнитная совместимость (ЭМС) — отдельная песня. Импульсный ШИМ-драйвер двигателя — мощный источник помех. Чтобы устройство прошло сертификацию, часто приходится добавлять на плату дополнительные снабберные цепи, ферритовые фильтры. Иногда помогает простая, но вовремя сделанная вещь — нанесение сплошного медного покрытия на свободные области платы с последующим заземлением. Это экранирует и иногда заменяет собой дополнительный слой металлического корпуса.

Эволюция подходов и будущие сложности

За десять с лишним лет, что наша компания существует, подход к проектированию плат изменился кардинально. Раньше главным был принцип ?лишь бы заработало?. Сейчас — ?должно работать десять лет без нареканий в любых условиях?. Это требует другого мышления. Мы всё чаще используем симуляцию тепловых режимов и анализ целостности сигналов (SI) ещё до отправки файлов на завод. Инструменты дорогие, но они экономят кучу времени и средств на переделках.

Наблюдаю новую тенденцию — растущую сложность даже в, казалось бы, простых устройствах. Вентилятор теперь не просто крутится, он общается по I2C или PWM, имеет защиту от заклинивания, регулировку кривой оборотов. Всё это требует размещения на той же площади большего количества компонентов, а значит, переход на более мелкие корпуса (типа 0402 или даже 0201), использование BGA-микроконтроллеров. Для производства это вызов: нужна более точная установка компонентов и контроль пайки.

Что будет дальше? Думаю, нас ждёт большее внедрение гибких-жестких плат (Rigid-Flex) в компактных приводах. Это позволит лучше использовать объём корпуса. Также растёт давление в плане экологичности — не только бессвинцовые припои, но и вопросы утилизации самих плат. Возможно, будем экспериментировать с биоразлагаемыми материалами основы, хотя пока это дорого и непрактично для силовой электроники. Главное — не гнаться за модными трендами, а выбирать решения, проверенные надёжностью. Как мы и делаем в ООО Дунгуань Поинт Точная Технология, фокусируясь на том, что знаем лучше всего: на создании долговечных и эффективных ?мозгов? для двигателей. Всё остальное — лишь инструмент для достижения этой цели.