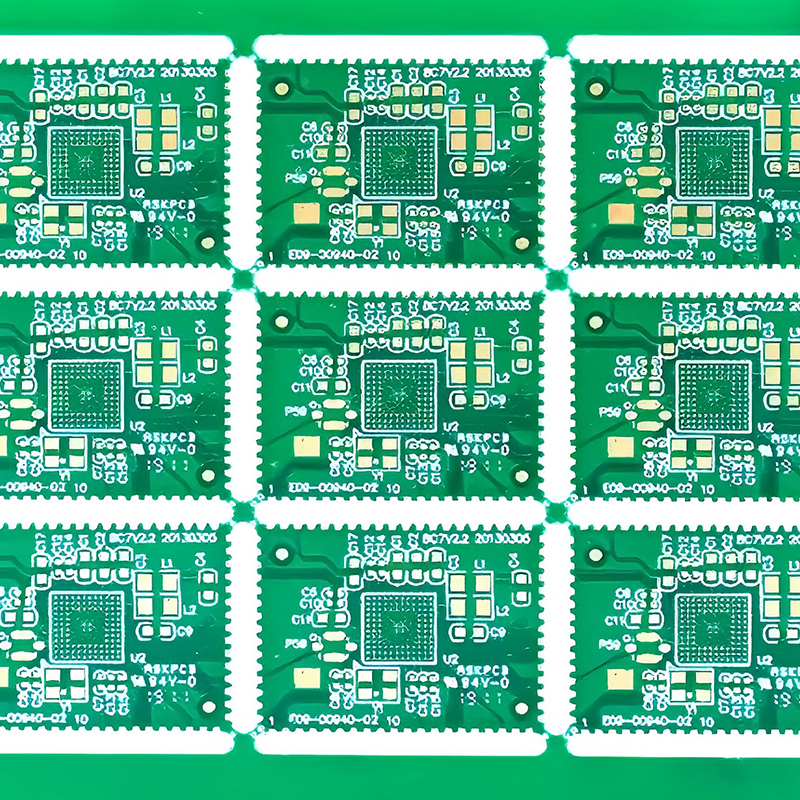

Производство электронных печатных плат: не только травление меди

2026-01-22

Когда говорят ?производство электронных печатных плат?, многие сразу представляют фотолитографию и травление. Но это лишь вершина айсберга. На деле, особенно когда речь заходит о платах для специфичных применений, вроде приводов двигателей, всё начинается гораздо раньше и сложнее. Основная ошибка — считать, что достаточно качественного базового материала и четких дорожек. Реальность жестче.

От концепции к ?железу?: где начинаются настоящие проблемы

Возьмем, к примеру, нашу специализацию — платы управления для бесщёточных вентиляторов. Казалось бы, что тут сложного? Но попробуй размести на относительно небольшой площади силовые ключи, драйвер, цепи обратной связи по току и ШИМ-контроллер, да так, чтобы паразитные индуктивности не свели на нет всю эффективность. Первые прототипы часто оказывались шумными и грелись в неожиданных местах. Не из-за ошибок в трассировке как таковой, а из-за неучтённого взаимодействия физических слоёв после сборки.

Здесь и кроется первый нюанс. Разработка (разработка) — это не только схема в CAD. Это постоянный диалог между инженером-схемотехником и технологом производства. Можно нарисовать идеальную с точки зрения логики плату, но её будет невозможно адекватно произвести в серии без космической цены. Или, что чаще, она будет иметь низкую надёжность в полевых условиях. Мы в ООО Дунгуань Поинт Точная Технология через это прошли, набив шишек на ранних заказах.

Поэтому этап НИОКР для нас — это не про создание одного работающего образца. Это про создание конструкции, технологичной для производства. Мы часто делаем несколько итераций макетов, меняя не только компоненты, но и саму структуру печатной платы: толщину фольги, материал диэлектрика (часто отказываемся от стандартного FR4 в пользу чего-то с лучшей теплопроводностью), расположение термокомпенсирующих переходных отверстий.

Материалы: экономить нельзя переплачивать

Вот тут многие спотыкаются. Выбор материала подложки — это всегда компромисс. Стандартный FR4 дешев и привычен, но его тепловые и высокочастотные свойства оставляют желать лучшего. Для управления двигателем, где есть сильные импульсные токи, нагрев — враг номер один. Переходишь на керамику или металлическое основание (IMS) — стоимость взлетает в разы.

Наш опыт показал, что для большинства наших изделий оптимален некий средний путь. Например, использование материалов с повышенной теплопроводностью на основе смол (вроде некоторых марок Isola или отечественных аналогов). Они дороже FR4, но дешевле керамики. И главное — они совместимы с обычными процессами производства печатных плат: сверлением, металлизацией, пайкой. Не приходится полностью перестраивать линию.

Отдельная история — финишные покрытия. HASL (сплав олово-свинец) уже почти музейный экспонат для таких задач. Бессвинцовый HASL тоже не айсос. Мы склоняемся к иммерсионному олову или, для ответственных узлов, к иммерсионному золоту по никелю. Да, это удорожание. Но зато обеспечивает паяемость месяцами хранения и отличную адгезию для чипов с мелким шагом. Помню, как партия плат с ?экономичным? покрытием привела к массовому браку при монтаже компонентов — под шариками BGA-микросхемы образовались пустоты. Убытки перекрыли всю ?экономию?.

Технологические тонкости: что не пишут в учебниках

Допустим, с материалом и покрытием определились. Самое интересное начинается на этапе технологического проектирования. Толщина меди. Для силовых цепей 35 мкм (1 oz) часто недостаточно. Приходится закладывать 70 мкм (2 oz) или даже 105 мкм (3 oz). Но это создает проблемы при травлении тонких дорожек для цифровой части. Получается, что одну плату нужно травить в несколько этапов, или применять комбинированные методы — это сразу бьёт по себестоимости и требует высочайшего класса фабрики.

Ещё один критичный момент — переходные отверстия (via). Для отвода тепла от мощного MOSFET’а недостаточно просто окружить его десятком отверстий. Нужно, чтобы они были заполнены не просто паяльной пастой, а токопроводящим материалом (заполненные или закрытые металлизированные отверстия). Иначе тепловое сопротивление будет слишком высоким. Мы долго экспериментировали с разными методами заполнения, пока не нашли баланс между ценой и эффективностью. Информацию о некоторых наших решениях можно найти на https://www.www.dianjing.ru, где мы иногда делимся техническими заметками.

Контроль импеданса. Да, даже в драйверах двигателей, где частоты не гигагерцы, это важно. Длинные трассы к датчикам тока или обратной связи могут стать антеннами для помех. Рассчитывать их ?на глазок? — преступление. Приходится заказывать у производителя плат моделирование и контроль импеданса для критичных линий. Это тоже отдельная статья расходов, без которой стабильная работа изделия — лотерея.

Взаимодействие с фабрикой: искусство компромисса

Идеальных фабрик не бывает. У каждого завода свои сильные и слабые стороны. Один отлично делает многослойные платы с контролем импеданса, но у него проблемы с качеством металлизации отверстий. Другой блестяще работает с толстой медью, но дорого берёт за малые серии. За 10 лет мы сформировали пул проверенных партнёров, и выбор зависит от конкретного заказа.

Самое важное — это техническое задание (ТЗ). Оно должно быть не просто формальным документом, а подробнейшей инструкцией. Не ?толщина меди 2 oz?, а ?толщина меди на внешних слоях 70±10 мкм, на внутреннем силовом слое 105±15 мкм?. Не ?заполнение отверстий?, а ?заполнение отверстий в зоне теплового отвода (см. слой Drawing) токопроводящей пастой по спецификации XYZ, последующая металлизация и выравнивание?. Чем детальнее ТЗ, тем меньше шансов на неприятные сюрпризы.

Но и тут есть подводные камни. Слишком жёсткое ТЗ может сделать производство нерентабельным, и фабрика либо откажется, либо заломит цену. Поэтому в переговорах всегда присутствует элемент: ?А что если сделать вот так? У нас дешевле выйдет, а на параметрах почти не скажется?. Вот эта ?почти? и есть зона ответственности инженера. Нужно понимать, на какие параметры действительно нельзя давить, а где можно сэкономить без риска.

После производства: валидация и обратная связь

Получив первую промышленную партию плат с конвейера, нельзя просто начать монтаж. Выборочный контроль — святое. Не только внешний осмотр, но и срезы переходных отверстий, проверка толщины покрытий, тест на термоудар. Бывало, что на идеальных с виду платах после пайки волной отходили контактные площадки — виной был неоптимальный подбор финишного покрытия и флюса.

Наша практика показала эффективность создания для каждой новой платы своего чек-листа приемки. В него входят как стандартные пункты по IPC, так и специфические, связанные с её применением в приводах двигателей. Например, проверка сопротивления изоляции между силовыми цепями и низковольтной частью под высоким напряжением, или контроль теплового сопротивления ?кристалл-радиатор? через плату.

И главное — обратная связь с фабрикой. Если найден дефект, не просто предъявить претензию, а разобраться в причине. Часто проблема кроется в неоднозначности нашего же ТЗ. Этот цикл ?производство-тестирование-анализ-коррекция? позволяет с каждым новым проектом повышать надёжность и выходить на стабильное качество. Именно этот накопленный за десять с лишним лет опыт и позволяет нам предлагать заказчикам не просто ?печатные платы?, а готовые, проверенные решения для управления оборудованием. Всё остальное — просто травление меди.