Плата PCBA: тренды и экология?

2026-01-30

Платы PCBA: куда движется отрасль и что на самом деле значит ?экологичность? в производстве? Несколько мыслей из цеха, без глянца.

Тренды: не только миниатюризация

Все говорят про уменьшение размеров компонентов — 0201, 01005, вот это всё. Да, это важно, но тренд глубже. Речь о функциональной интеграции. Сейчас заказчик хочет, чтобы на одной PCBA было всё: управление двигателем, связь, защита. Это меняет подход к компоновке. Раньше можно было разнести силовую часть и ?мозги?. Теперь — нет. Плотность монтажа заставляет думать о тепловых режимах иначе.

Вот пример из практики: делали плату для бесщёточного вентилятора. Заказчик требовал встроенный Bluetooth-модуль для диагностики. Места нет. Пришлось ужимать DC-DC преобразователь, переходить на корпус QFN. И здесь столкнулись с классической проблемой — пайка таких корпусов требует точного профиля. Один недогрев — и соединение с тепловой подушкой ненадёжное, перегрев чипа в работе. Пришлось переделывать трафарет, увеличивать количество и форму апертур. Это та самая ?мелочь?, о которой в трендах не пишут.

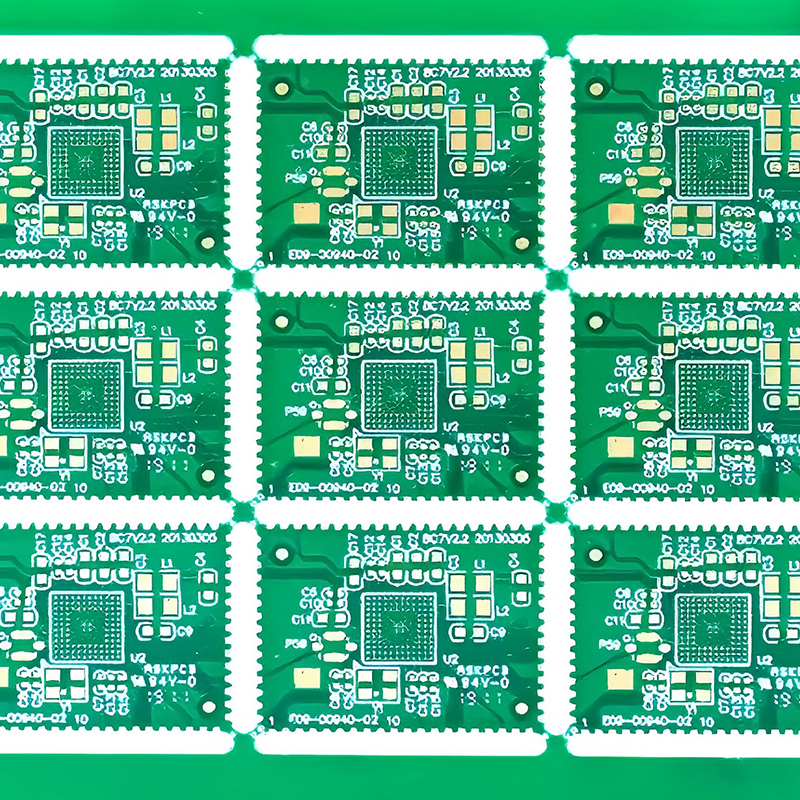

И ещё один момент — тренд на гибкость. Не гибкие платы, а гибкость производства. Заказы стали мельче, номенклатура — шире. Сегодня нужно 100 плат для вентиляторов в серверную стойку, завтра — 50 для медицинского прибора. Настройка линии, подбор паяльной пасты, программа для монтажа — всё это время. Многие недооценивают стоимость переналадки. Иногда проще сделать запас стандартных ?полуфабрикатов? и дозаказывать специфические компоненты. Но это требует чёткого планирования и договорённостей с поставщиками, типа ООО Дунгуань Поинт Точная Технология, которые сами занимаются НИОКР и понимают, что срочность бывает разной.

Экология: больше, чем директива RoHS

Когда говорят ?экологичное производство PCBA?, первая мысль — бессвинцовые припои. Согласен, это базис. Но экология начинается раньше. С выбора компонентов. Вот был случай: взяли микроконтроллер у одного известного бренда, вроде всё по RoHS. А потом выяснилось, что его производственный процесс (не сам чип, а упаковка, транспортировка) углеродный след имеет огромный. Заказчик, европейский, начал задавать вопросы по цепочке поставок. Пришлось копать, искать альтернативы.

Следующий пласт — сами материалы. Паяльные пасты, флюсы, отмывочные составы. Перешли на водосмываемые флюсы — казалось бы, хорошо. Но затем нужно больше воды, больше энергии на сушку плат. Получается, перенесли проблему. Сейчас экспериментируем с флюсами с низким содержанием летучих органических соединений (ЛОС) и ?но-клин? технологиями, где отмывка в идеале не требуется. Но это опять упирается в надёжность. Для ответственных приводов, как раз тех, что делает Dianjing.ru, где 10 лет опыта в управлении двигателями, долговечность связи — критический параметр. Остатки флюса могут привести к электромиграции, коррозии. Баланс найти сложно.

И, конечно, утилизация. Мы начали предлагать заказчикам услугу по возврату и демонтажу компонентов с бракованных или устаревших плат. Идея в том, чтобы переиспользовать дорогие микросхемы, разъёмы. Экономически выгодно не всегда, но для некоторых проектов, где BOM-стоимость высока, работает. Это не гринвошинг, а реальный шаг к цикличной экономике.

Стоимость владения vs. цена платы

Здесь главное заблуждение — считать только стоимость единицы. Дешёвая плата PCBA, сделанная с компромиссами в материалах, выйдет боком. Приведу пример с драйверами вентиляторов. Можно поставить электролитические конденсаторы подешевле. На тестах плата работает. Но через год-два, в условиях постоянного теплового цикла (нагрев от силовых ключей, охлаждение потоком воздуха), электролиты высыхают. Вентилятор выходит из строя. А замена в серверной стойке или вентиляционной системе здания — это простой, трудозатраты, репутационные потери.

Поэтому в компаниях, которые давно в теме, как та же ООО Дунгуань Поинт Точная Технология, упор делается на надёжность приводов. Это значит — твёрдотельные конденсаторы, запас по току у ключей, качественная изоляция. На этапе прототипирования это кажется излишним. На этапе эксплуатации — спасает контракт.

Ещё один скрытый фактор стоимости — ремонтопригодность. Сейчас мода на заливку всего компаундом для защиты от вибрации и влаги. Но попробуй потом отремонтировать такую плату. При серийном выпуске это, может, и оправдано. А для малых серий или штучного оборудования? Мы иногда идём на компромисс: заливаем только силовую часть, оставляя доступ к программатору и диагностическим точкам. Это требует дополнительных разъёмов или лючков в корпусе, но продлевает жизнь изделию.

Цепочка поставок: слабое звено

Пандемия и геополитика всех научили, что цепочка должна быть устойчивой. Но на практике это упирается в мелочи. Допустим, все ключевые компоненты у тебя от двух поставщиков. А какой-нибудь стабилизатор напряжения или TVS-диод — единственный источник в Юго-Восточной Азии. И он встал. Весь проект заморожен.

Мы сейчас ведём ?карту рисков? для каждого проекта. Смотрим не только на производителя чипа, но и на страну производства фабрики, на альтернативные номера деталей (second source). Это огромная рутинная работа. Иногда проще сразу заложить в конструкцию альтернативный компонент, даже если он дороже на 10%. Это страховка.

И здесь снова всплывает тема локализации. Работа с партнёрами, у которых есть собственная разработка и производство, как у упомянутой компании с сайта dianjing.ru, даёт преимущество. Они могут быстрее адаптировать драйвер под доступные компоненты, так как сами контролируют прошивку и схемотехнику. Это не просто сборка, а инжиниринг. В кризисные времена такая гибкость бесценна.

Проектирование под manufacturability: ошибки новичков

Казалось бы, базовые вещи, но их постоянно нарушают. Самая частая ошибка — игнорирование требований пайки оплавлением. Компоненты разного размера и тепловой массы размещены рядом. В результате мелкие детали ?уплывают? на паяльной пасте, пока крупные прогреваются. Или наоборот — перегрев мелких.

Ещё один момент — дизайн колодок (land pattern) для компонентов. Берут из стандартной библиотеки CAD, а она не всегда соответствует реальной паяльной маске и допускам конкретного производства. Потом — мосты или недопаи. Мы завели правило: для любого нестандартного или мощного компонента делаем тестовый образец пайки и смотрим под микроскопом. Да, это время. Но это дешевле, чем переделывать всю партию.

И конечно, тестовые точки. Их всегда мало. Инженер думает: ?Я же всё отладю по программатору?. А на линии нужно быстро проверить питание, сигнал с датчика, ШИМ. Добавление нескольких площадок для щупов — копеечная стоимость на этапе проектирования, но спасение для технолога и ремонтника позже. Особенно для плат управления, где важен каждый сигнал, как в случае с бесщёточными вентиляторами постоянного тока.

Будущее: куда вкладывать?

Если говорить об инвестициях в развитие, то я бы выделил два направления. Первое — диагностика и анализ. Покупка хорошего AOI (автоматического оптического инспектора) с обучением под конкретные типы дефектов. И, что важнее, SPI (контроль дозирования пасты). До 70% дефектов пайки — из-за неправильного нанесения пасты. Вложение в SPI даёт быструю окупаемость.

Второе — это квалификация людей. Оператор, который понимает, не просто как нажать кнопку, а почему профиль оплавления выглядит именно так, и что значит ?холодная пайка? — на вес золота. Постоянное обучение, обмен опытом с инженерами из компаний-заказчиков, например, по вопросам отказоустойчивости приводов.

И третье, менее очевидное — software. Интеграция систем MES (Manufacturing Execution System), чтобы отслеживать историю каждой платы: какая паста, какая печь, температура, влажность в цеху. Это данные для анализа, когда возникает аномальный процент брака. И это же основа для того самого ?зелёного? сертификата на продукцию — полная прослеживаемость материалов и процессов.

В итоге, PCBA перестаёт быть просто ?железкой?. Это узел, в котором сплетаются инжиниринг, материаловедение, логистика и экологическая ответственность. И те, кто видит эту картину целиком, а не просто паяют детали на текстолит, будут определять тренды. Всё остальное — так, сборка по инструкции.