Плата управления газонокосилкой: что на самом деле важно, а о чём молчат продавцы

2026-01-19

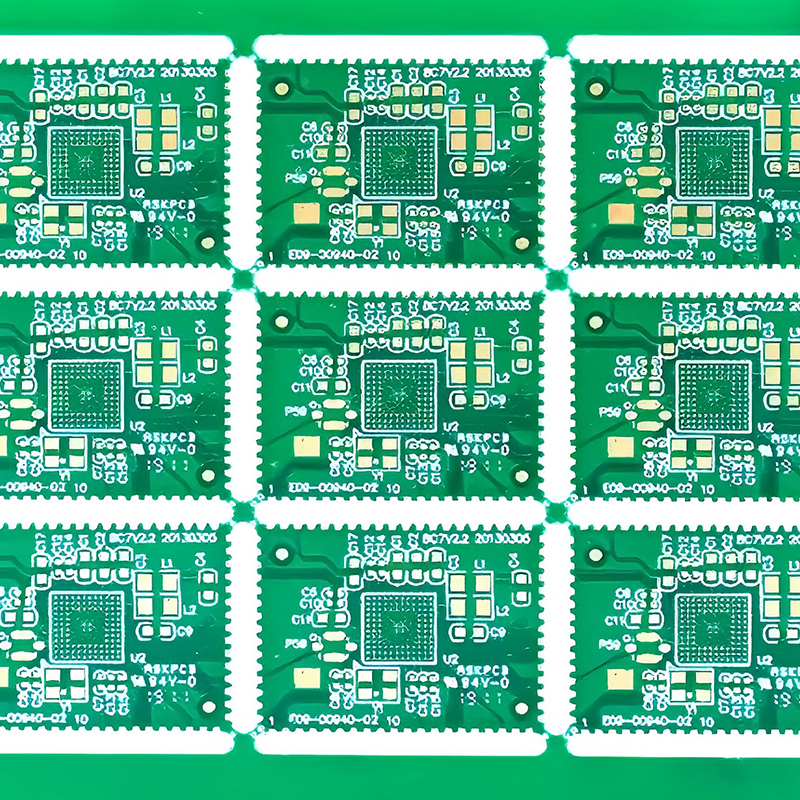

Когда слышишь ?плата управления газонокосилкой?, первое, что приходит в голову — какая-то стандартная зелёная платка с парой микросхем. Но на деле это, пожалуй, самый капризный и критически важный узел в современной роботизированной или даже просто электрической косилке. Много раз видел, как люди выбирают аппарат по мощности двигателя или ширине скашивания, а потом годами мучаются с глюками, внезапными остановками или полным ?умиранием? системы посреди сезона. А корень всех бед — вот она, эта самая плата управления. Сейчас попробую разложить по полочкам, исходя из того, с чем приходилось сталкиваться лично.

Не просто контроллер, а ?мозги?: архитектура и скрытые проблемы

Главное заблуждение — считать плату просто регулятором оборотов. В современных системах она отвечает за всё: от обработки сигналов датчиков столкновения и наклона до управления бесщёточным двигателем постоянного тока (BLDC) и алгоритмов движения по участку. И здесь кроется первая большая разница. Дешёвые платы часто используют готовые модули с минимальной адаптацией. Результат? Проблемы с электромагнитной совместимостью. Помню случай: косилка отлично работала в тестовой зоне, но на реальном участке с длинной проводкой для освещения начинала ?видеть? несуществующие препятствия. Виной всему была плохая фильтрация входящих аналоговых сигналов на плате.

Вторая точка — силовая часть. Качество MOSFET-транзисторов, их теплоотвод. Не раз вскрывал блоки, где производитель сэкономил на радиаторе или термопасте. Плата перегревается, терминалы двигателя деградируют, и через сезон-два — резкое падение мощности или короткое замыкание. Хорошая плата всегда имеет запас по току и продуманную схему охлаждения, даже если это увеличивает стоимость.

И третье — прошивка. Это отдельная песня. Многие мелкие бренды берут базовый код, кастомизируют его под свои датчики и двигатель, но не проводят глубокого тестирования в разных условиях. Например, алгоритм возврата на базу при низком заряде. В теории всё просто. На практике: если участок со сложным рельефом, робот может потратить остаток энергии на безуспешные попытки объехать преграду и встать ?в глухой точке?. Хорошая прошивка учитывает такие сценарии, закладывая адаптивные логики.

Связка с двигателем: почему универсальных решений не бывает

Здесь хочу сделать акцент на опыте одной конкретной компании, с чьими компонентами приходилось работать — ООО Дунгуань Поинт Точная Технология. Они как раз из тех, кто делает ставку на глубокую кастомизацию. Их сайт (https://www.www.dianjing.ru) прямо говорит о специализации на приводах и платах для BLDC-двигателей. И это ключевой момент.

Плата управления и двигатель — это дуэт, который нужно настраивать в паре. Можно взять, условно, ?топовый? контроллер от одного производителя и двигатель от другого, но КПД и отклик системы будут далеки от идеала. Компания ООО Дунгуань Поинт Точная Технология, судя по их кейсам, часто поставляет связку ?двигатель + плата?, оптимизированную под конкретные задачи: высокий крутящий момент для подъёма в гору или, наоборот, экономичный режим для ровных больших площадей. Их более чем 10-летний опыт в НИОКР как раз виден в таких деталях, как конфигурация обмоток двигателя и параметры ШИМ на плате.

Практический пример из ремонта: пришла в сервис косилка с жалобой на рывки при старте. Двигатель был исправен, датчики Холла — тоже. Проблема оказалась в неверно заданных параметрах разгона в прошивке платы. Она была ?универсальной?, от стороннего поставщика. После замены на специализированную связку (как раз использовали драйвер и плату от упомянутой компании, подобранные под характеристики родного мотора) проблема исчезла. Это как раз тот случай, когда ?железо? и ?софт? созданы друг для друга.

Защита от реального мира: влага, вибрация, мусор

Любая, даже самая умная электроника, в газонокосилке живёт в аду. Постоянная вибрация, конденсат, перепады температур от утренней росы до полуденного зноя, пыль от скошенной травы, случайные удары о камни. Конструкция платы должна это учитывать с самого начала.

Первое — компаунд. Многие производители заливают плату защитным компаундом. Это хорошо от влаги, но ужасно для ремонта и теплоотвода. Видел платы, где из-за плохого качества компаунда он со временем трескался, впитывал влагу и вызывал коррозию дорожек. Сейчас тенденция — это качественное конформное покрытие, защищающее от влаги и агрессивных сред, но не превращающее плату в монолит.

Второе — механическое крепление. Плата не должна болтаться в корпусе. Точечные стойки — не лучший вариант при постоянной вибрации. Хорошо, когда плата крепится по периметру или через демпфирующие прокладки, которые гасят высокочастотные колебания. От вибрации часто отходят не паяные соединения (если пайка качественная), а разъёмы. Поэтому разъёмы должны быть с фиксаторами, а идеально — когда критичные соединения распаяны напрямую.

И третье — расположение внутри корпуса. Оно должно исключать скопление конденсата прямо на компонентах. Банально, но часто пренебрегают: размещают плату в нижней точке, куда стекает вода. Удачные решения — размещение в отдельном отсеке с сальниками для кабелей и дренажными отверстиями.

Диагностика и ремонтопригодность: взгляд из сервиса

Как человек, который многое повидал ?изнутри?, скажу: плата, которую невозможно диагностировать, — это кошмар. Хороший производитель закладывает точки тестирования (test points), светодиодную индикацию основных состояний (питание, ошибки двигателя, связь) и, что важно, доступ к логам ошибок.

Самый простой и дешёвый для производителя, но дорогой для пользователя путь — это модульная конструкция. Когда плата управления выполнена в виде моноблока, и при выходе из строя哪怕 одного датчика или силового ключа меняется весь блок. Это неоправданно. Более прогрессивный подход — это разделение на силовой модуль (инвертор) и модуль логики/обработки сигналов. Такую архитектуру, к слову, можно заметить в решениях от ООО Дунгуань Поинт Точная Технология. Это упрощает и диагностику, и замену. Сгорел силовой ключ от попадания металлического предмета в нож — меняется относительно недорогой инверторный модуль, а не вся ?мозговая? часть с настройками.

Ещё один момент — наличие сервисного интерфейса (UART, CAN и т.д.) и документации для сервисных центров. К сожалению, многие бренды это тщательно скрывают, пытаясь монополизировать ремонт. Но в долгосрочной перспективе это бьёт по репутации. Пользователь хочет иметь возможность быстрого и недорогого ремонта.

Эволюция и будущее: что ждёт платы управления

Если раньше основная задача была ?крутить мотор и не дать сгореть?, то сейчас тренды смещаются в сторону интеллектуализации и интеграции. Плата становится центральным хабом, который обрабатывает данные с камер, ультразвуковых и емкостных датчиков для более точного картографирования и навигации.

Это требует более мощных процессоров и, как следствие, ещё более продуманного энергопотребления и тепловыделения. Видится, что будущее — за гибридными архитектурами, где часть вычислений (например, базовое управление двигателем) выполняется на отдельном, надёжном контроллере, а задачи компьютерного зрения — на более производительном и обновляемом модуле. Это повысит и надёжность, и гибкость системы.

Также растёт важность беспроводных обновлений (OTA). Уже сейчас есть модели, где можно улучшить алгоритмы или исправить баги через приложение. Для этого плата должна иметь резервную память для прошивки и устойчивую процедуру обновления, чтобы устройство не превратилось в ?кирпич? при обрыве связи. Думаю, компании, которые как ООО Дунгуань Поинт Точная Технология плотно работают с НИОКР, будут активно развивать именно это направление — создание не просто ?контроллера мотора?, а универсальной, но кастомизируемой платформы управления для умной садовой техники. Ведь в конечном счёте, именно от этого маленького блока с микросхемами зависит, будет ли газон ровным, а работа техники — беспроблемной.