Плата управления бесщеточным двигателем: что на самом деле важно, а что — просто маркетинг

2026-01-22

Значит, плата управления… Когда слышишь это, первое, что приходит в голову — какая-то зеленая коробочка с микросхемами, куда воткнули три провода и она крутит мотор. На деле, конечно, всё сложнее. Много кто думает, что главное — это драйвер, силовая часть, мол, подал ШИМ и всё. А на самом деле, львиная доля головной боли — это как раз алгоритмы, защита и, что часто упускают, стабильность работы на всех мыслимых и немыслимых напряжениях и температурах. У нас в цеху коробки с браком лежали — половина из-за того, что на бумаге схема работала, а в металле при скачке в сети контроллер уходил в защиту не тогда, когда нужно, или вообще её не видел.

От схемы к железу: где кроются подводные камни

Взять, к примеру, классическую топологию с тремя полумостами. Казалось бы, всё разжевано в даташитах. Но вот момент с dead-time. Если его выставить строго по рекомендациям производителя MOSFET — вроде бы всё ок. Но поставь эту плату в корпус, где рядом силовой трансформатор, или на длинных проводах к мотору — и наводки могут так засветить затворы, что мостик сожжёшь. Приходится эмпирически подбирать, да ещё и с запасом, особенно для вентиляторов высокого давления, где пусковые токи — отдельная песня.

Или обратная связь. Датчики Холла — это стандарт. Но их расположение на плате — не просто ?куда влезло?. Малейшее влияние магнитного поля от силовых дорожек, и фазы поплывут. Был случай, на тестовой партии для одного промышленного охладителя моторы работали с рывками на низких оборотах. Долго искали — оказалось, трассировка под датчиками проходила слишком близко к земле силового моста. Переразвели — проблема ушла. Это та самая ?кухня?, которую в теориях редко описывают.

А ещё есть нюанс с питанием контроллера. Отдельный LDO — это хорошо, но если входное напряжение может проседать (а в реальных системах это часто), то нужно смотреть не на типовые характеристики, а на поведение при переходных процессах. Однажды видел, как плата от солидного производителя уходила в сброс при пуске мотора, хотя по постоянному току запас по питанию был огромный. Всё из-за того, что на микросон контроллера в момент коммутации фаз набегала помеха по цепи земли. Пришлось ставить дополнительный LC-фильтр буквально в сантиметре от ног микросхемы.

Программная часть: невидимая, но критичная

С ?железом? более-менее понятно, но мозг — это прошивка. И вот здесь начинается магия, а иногда и шаманство. Самый простой алгоритм — шестишаговая коммутация. Но его эффективность, особенно на низких оборотах, оставляет желать лучшего. Переходишь на синус или FOC (векторное управление) — сразу растут требования к процессору и к качеству обратной связи.

Помню, пытались адаптировать библиотеку с открытым кодом для одного из STM32 под наш конкретный мотор вентилятора. На стенде всё идеально, токи ровные, шума почти нет. Поставили в устройство — а оно в определённом диапазоне оборотов начинает ?петь?, вибрация. Дни ушли на отладку. Оказалось, что ШИМ-таймер и АЦП, считывающий ток, были не идеально синхронизированы по времени задержки выборки. Создавался фазовый сдвиг в алгоритме, который и вводил систему в легкое возбуждение. Поправили триггеры — ушло.

Или защита. Перегрев, переток, блокировка ротора. Прописать пороги — это полдела. Важно, как система из них выходит. Автоматический перезапуск? А если причина не устранена? Мы для серии плат, которые поставляем, например, для систем вентиляции серверных, сделали многоуровневую логику. Первое срабатывание по току — пауза, плавный рестарт. Второе подряд — увеличение паузы. Третье — переход в режим ?тихого хода? и флаг ошибки на выходе диагностики. Чтобы системный инженер на верхнем уровне понимал, что происходит, а не просто ?вентилятор встал?.

Кейс из практики: интеграция в готовый продукт

Расскажу про один проект, недавний. Заказчик, производитель медицинского оборудования, требовал бесшумный отвод тепла от блока электроники. Шум — не только акустический, но и электрический, помехи на чувствительные цепи. Мы предложили свое решение на базе платы управления бесщеточным двигателем собственной разработки. Ключевым было не просто крутить лопасть, а делать это с переменной скоростью, исходя из температуры, и с абсолютно предсказуемой кривой разгона/остановки.

Сначала поставили стандартную плату — заказчик вернул. Вихревые токи от мотор-драйвера наводили наводки в измерительных цепях их прибора. Пришлось полностью пересмотреть силовую разводку, поставить дополнительный экран и перейти на драйверы с более крутыми фронтами (парадоксально, но это снизило высокочастотный спектр помех). Плюс ввели внешнюю синхронизацию ШИМ от их главного контроллера, чтобы избежать биений частот.

В итоге, после трёх итераций прототипов, получили стабильную работу. Заказчик сейчас тиражирует это решение. Для нас это был ценный опыт, который потом лёг в основу целой линейки ?тихих? плат для чувствительной аппаратуры. Именно такие штуки показывают, что разработка — это не сборка конструктора, а постоянный поиск компромиссов и решение неочевидных проблем.

О выборе компонентов и надежности

Часто спрашивают: на чём собирать? Отечественная элементная база, импортная? Вопрос сложный. Для массовых решений, где цена решает, часто смотрим в сторону проверенных азиатских производителей микросхем драйверов и MOSFET. Но ключевое — ?проверенных?. Была партия, взяли, вроде, аналог от нового вендора, по параметрам лучше. А в ходе испытаний на долговечность выяснилось, что внутренняя защита от перегрева кристалла срабатывает с большим разбросом. Партию забраковали, вернулись к старому поставщику.

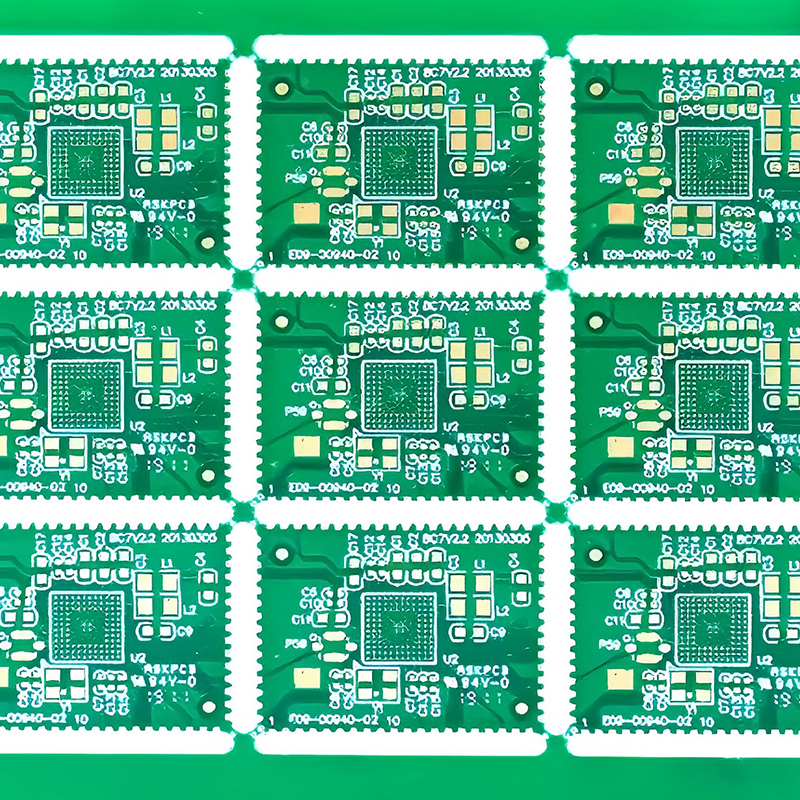

Для ответственных применений, где важен срок службы, уже без вариантов — топовые бренды в силовой части. И конденсаторы. Никогда не экономьте на конденсаторах в цепи питания драйвера и моста. Их старение и рост ESR — одна из частых причин деградации характеристик и, в итоге, выхода из строя. Мы в своих платах, которые идут под брендом ООО Дунгуань Поинт Точная Технология, закладываем запас по емкости и берем компоненты с заявленным сроком службы в 2-3 раза превышающим расчетный для устройства. Это не реклама, это необходимость, если хочешь, чтобы твоим изделием не кидались через год.

Кстати, о компании. На сайте www.dianjing.ru указано, что у них более 10 лет опыта в приводах и платах для бесщеточных вентиляторов. Это как раз тот случай, когда срок говорит о многом. За это время можно набить все возможные шишки и выработать устойчивые, надежные архитектурные решения. Видно по их модулям — трассировка аккуратная, защита продумана, часто в документации есть важные примечания по применению, которые явно написаны по итогам полевых испытаний, а не просто скопированы из даташита.

Вместо заключения: о трендах и будущем

Куда всё движется? Интеграция. Всё чаще вижу запросы на готовые модули, где плата управления и сам мотор представляют собой единый, оптимизированный блок. Это логично — уменьшаются помехи, улучшается теплоотвод, упрощается монтаж у клиента.

Второе — умное управление. Не просто задать обороты, а встроенные интерфейсы (I2C, PMBus, PWM с расширенной частотой), по которым внешняя система может не только управлять, но и считывать массу параметров: ток, напряжение, скорость, температура платы, флаги ошибок. Это становится стандартом де-факто для промышленного и телеком-оборудования.

И третье — эффективность. Требования к КПД ужесточаются каждый год. Это подталкивает к более сложным алгоритмам (та же FOC), к использованию MOSFET с更低ким Rds(on), к оптимизации всех без исключения цепей. Иногда кажется, что выжимаешь десятые доли процента ценой недель работы. Но для серии в десятки тысяч штук — это оправдано.

Так что, плата управления — это не просто ?зеленая коробочка?. Это комплекс инженерных решений, где каждая мелочь, от толщины дорожки до строчки в коде, в итоге влияет на то, будет ли продукт работать годами или отправится на свалку через месяц. И опыт здесь — единственная валюта, которая действительно котируется.