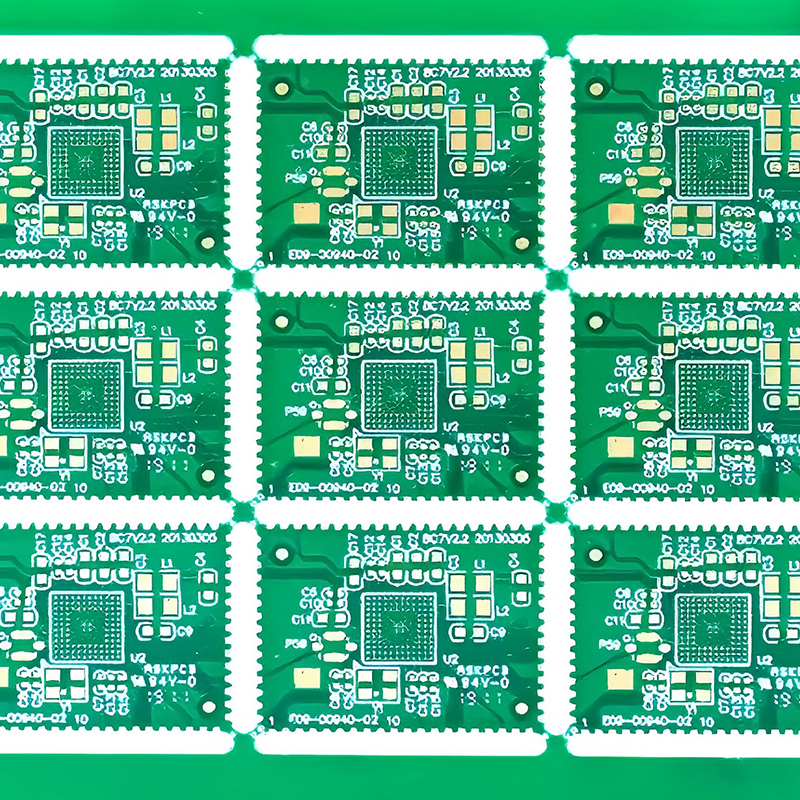

Печатная плата: не просто ?пластинка с дорожками?

2026-01-19

Когда говорят ?печатная плата?, многие представляют себе просто зелёную пластину с медными линиями. Но на деле, это основа, от которой зависит, будет ли устройство вообще работать, а если и будет, то как долго и насколько стабильно. Особенно это критично в нашей нише — управлении бесщёточными вентиляторами. Тут любая неточность в разводке под силовыми ключами или в цепи обратной связи по току может привести не просто к сбою, а к мгновенному выходу из строя дорогостоящего двигателя. За десять лет работы в ООО Дунгуань Поинт Точная Технология через руки прошли сотни, если не тысячи разных плат — и своих, и от заказчиков, и от конкурентов. И главный вывод: дешёвая или плохо спроектированная печатная плата съедает всю потенциальную надёжность изделия, какой бы качественной элементной базой ты ни забивал.

От схемы к меди: где кроются главные риски

Вот, казалось бы, алгоритм стандартный: инженер-схемотехник отдаёт схему, разводчик её трассирует. Но именно здесь начинается самое интересное. Схема может быть электрически безупречной, но её физическое воплощение на печатной плате — это уже другое искусство. Возьмём, к примеру, цепи питания силовых MOSFET. На бумаге — прямая линия от драйвера к затвору. На практике, если эта дорожка окажется слишком длинной и проложенной рядом с чувствительной аналоговой частью, ты получишь паразитные наводки и всплески напряжения, которые будут случайно открывать ключ. Результат — сквозные токи, перегрев, ?волшебный дым?.

У нас был случай с одной из ранних плат для вентилятора с высоким пусковым моментом. Схема проверенная, компоненты — топовые. А на испытаниях нагрев ключей зашкаливал. Стали разбираться. Оказалось, разводчик, стремясь сделать плату компактнее, разместил силовые и управляющие земли в одной области, да ещё и тонкими перемычками. Образовалась паразитная индуктивность, которая в моменты коммутации давала выбросы. Пришлось полностью перекладывать слои, выделять сплошные полигоны земли и разделять аналоговую и силовую земли в одной точке. После этого проблема ушла. Это классическая ошибка, которую не увидишь в симуляторе, если специально не ищешь.

Поэтому у нас в компании выработалось правило: разводку критичных узлов всегда проверяет не только разводчик, но и схемотехник, который понимает физику процессов. И не по скриншотам, а прямо в среде проектирования, оценивая длины цепей, петли тока и соседство трасс.

Материалы и толщина фольги: экономия, которая дорого обходится

Ещё один больной вопрос — базовый материал. FR-4 — это не один материал, а целый класс с разными Tg (температурой стеклования). Для обычной потребительской электроники сгодится и самый простой. Но для платы управления, которая будет работать внутри промышленного вентилятора, где температура может подниматься до 80-90 градусов, а рядом вибрации, — тут уже нужен материал с высоким Tg. Иначе после нескольких циклов нагрева-охлаждения могут появиться микротрещины в пайке или, что хуже, в самих ламелях.

Был у нас опыт с заказом у слишком ?экономного? производителя. Прислали образцы — внешне всё идеально. Но при термоциклировании (-25°C / +85°C) на пятом цикле отказала часть мелких резисторов в обвязке микроконтроллера. Вскрытие показало: отрыв по pad’ам. Лабораторный анализ платы выявил использование дешёвого FR-4 с низким Tg. Плата буквально ?играла? при перепадах температур, ломая паяные соединения. С тех пор мы всегда указываем в техническом задании конкретный класс материала, а для ответственных серий заказываем вырезку образцов для испытаний на стойкость к термоудару. Информацию о наших требованиях к материалам мы иногда выкладываем в блог на сайте www.dianjing.ru, чтобы клиенты понимали, за что платят.

Толщина меди — отдельная песня. Для силовых цепей, где токи могут быть в импульсе до 10-15А, 35-микронная фольга — это минимум. А лучше 70. Иначе дорожка будет работать как нагревательный элемент. Однажды пришлось переделывать целую партию, потому что на производстве ?сэкономили? и использовали 18-микронную медь для всех слоёв. Платы работали, но КПД драйвера был заметно ниже паспортного, и на тепловизоре силовые линии светились.

Производственные нюансы: от Gerber’а до пайки

Отправляешь файлы на завод и думаешь, что дело сделано. Ан нет. Производство — это чёрный ящик, из которого может выйти что угодно. Особенно важно контролировать процесс металлизации отверстий (via). Для плат, которые работают в условиях перепадов температур, сквозная металлизация должна быть без пустот. Иначе при нагреве воздух в пустоте расширится и разорвет соединение между слоями. Мы раз в квартал заказываем контрольные образцы у наших поставщиков, распиливаем их и смотрим срез под микроскопом. Дорого? Да. Но дешевле, чем отзыв серии из поля.

Паяльная маска — тоже важна. Не только цветом (хотя зелёная — классика), но и толщиной, и стойкостью. Тонкая маска между близко расположенными выводами микроконтроллера может привести к образованию солевых мостиков при конденсации влаги. А в корпусе вентилятора влага — не редкость. Поэтому мы предпочитаем маску с более высоким рельефом и обязательно просим делать LPI (Liquid Photo Imageable) маску, а не наносить её способом шелкографии — она ложится ровнее и точнее.

И маркировка. Казалось бы, мелочь. Но когда на конвейере собирают тысячи плат, чёткая, не стирающаяся шелкография с обозначением полярности конденсаторов, версии продукта и логотипом компании (как у нас, ООО Дунгуань Поинт Точная Технология) серьёзно снижает риск ошибки при монтаже. Мы даже добавили на платы QR-код, который ведёт на страницу с даташитом и схемой расположения компонентов. Удобно и для сборки, и для сервисных инженеров.

Тестирование и отладка: найти проблему до клиента

Готовая печатная плата с компонентами — это ещё не готовый продукт. Наш отдел контроля качества проверяет не только пайку на автомате оптической инспекцией (AOI), но и проводит функциональное тестирование под нагрузкой. Собираем стенд, имитирующий реальную работу вентилятора, и гоняем платы в течение нескольких часов, снимая все ключевые параметры: форму ШИМ, токи, температуру ключевых элементов.

Именно на этом этапе иногда вылезают ?интересные? артефакты, связанные именно с разводкой. Например, неустойчивая работа датчика Холла из-за наводок от широтно-импульсной модуляции. Или самовозбуждение в цепи обратной связи. Решение может быть разным: иногда достаточно поставить дополнительный керамический конденсатор в 100 нФ в конкретное место на обратной стороне платы (так называемый ?подпорный? компонент), а иногда приходится признавать неудачную компоновку и вносить изменения в следующий ревизии платы. Это нормальная практика. Идеальную плату с первого раза получается редко, если речь идёт о сложном устройстве.

Мы на сайте dianjing.ru в разделе поддержки иногда публикуем заметки о типовых проблемах и их решениях для разных ревизий плат. Это помогает и нашим партнёрам, и конечным сборщикам избежать повторения одних и тех же ошибок.

Взгляд в будущее: что меняется в подходе к печатным платам

Сейчас тренд — на дальнейшую миниатюризацию и увеличение плотности монтажа. Для драйверов вентиляторов это тоже актуально — клиенты хотят более компактные контроллеры. Это ведёт к переходу на платы с большим числом слоёв (4-6 вместо стандартных 2), использованию микросхем в корпусах типа QFN и даже CSP. А это новые вызовы для разводки и производства. Требуется более точное оборудование для монтажа, другие паяльные пасты, более жёсткий контроль.

Ещё один момент — вопросы электромагнитной совместимости (ЭМС). С ужесточением норм, одной правильной разводкой не обойтись. В ход идут дополнительные экранирующие слои в плате, ферритовые фильтры, встроенные непосредственно в трассу, и более сложная топология земляных полигонов. Всё это заставляет постоянно учиться и адаптировать процессы. Опыт, который мы накопили за десять лет в ООО Дунгуань Поинт Точная Технология, как раз и заключается в том, чтобы не просто следовать инструкциям, а понимать, как физические реалии печатной платы влияют на конечные характеристики привода двигателя.

В итоге, печатная плата — это не расходник и не ?железка?. Это сложная инженерная система, которая требует такого же внимания, как и разработка алгоритмов управления. Её нельзя отдать на аутсорс без жёсткого контроля, на ней нельзя бездумно экономить. Потому что в конечном счёте, именно от неё зависит, будет ли беззвучно и эффективно вращаться вентилятор в серверной стойке или медицинском оборудовании через пять лет после покупки. И это тот самый критерий, по которому и стоит судить о качестве работы.