Как на самом деле выглядит поиск надежного производителя печатных плат: от спецификаций до приемки

2026-01-19

Когда слышишь ?производитель печатных плат?, многие сразу представляют гигантские заводы с SMT-линиями. Но на деле, особенно для таких специфичных вещей, как платы управления для бесщёточных вентиляторов, ключевое часто не в масштабе, а в умении работать со сложными требованиями. Ток, теплоотвод, помехи — здесь каждая мелочь на плате влияет на срок жизни конечного изделия. И первый провал у нас как раз был связан с тем, что выбрали подрядчика по принципу ?дешево и много?. Платы для приводов вроде бы делали, но на высоких оборотах моторы перегревались. Оказалось, проблема в качестве базового материала и в точности разводки силовых дорожек.

Где кроются подводные камни в техническом задании

Составление ТЗ — это не просто отправить Gerber-файлы. Многие, особенно на старте, забывают прописать требования к базовому материалу (FR-4 какой именно марки?), к толщине фольги, к покрытию контактных площадок. Для наших плат управления вентиляторами HASL (сплав олова и свинца) не подходил категорически — нужна была иммерсионное золочение или хотя бы ENIG для надежной пайки силовых элементов. Один раз не прописали — получили пайку с шариками и последующие отказы на вибрации.

Еще один момент — тестовые точки и технологические поля. Кажется, ерунда. Но когда на конвейере нужно быстро прошить и проверить сотню плат, отсутствие специальных площадок для щупов тестера превращает приемку в ад. Приходится лезть щупом прямо в компоненты, рискуя повредить. Хороший производитель всегда спросит: ?А как вы будете тестировать??. Если не спрашивает — это повод насторожиться.

И да, про толщину меди. Для силовых цепей привода часто недостаточно стандартных 35 мкм. Нужно 70 или даже 105. Но если просто указать это в слое, без отдельной пометки в техзадании, на производстве могут сделать по умолчанию. Потом плата перегревается, потому что дорожка не держит ток. У нас был случай, когда переделывали всю партию из-за такой ?мелочи?.

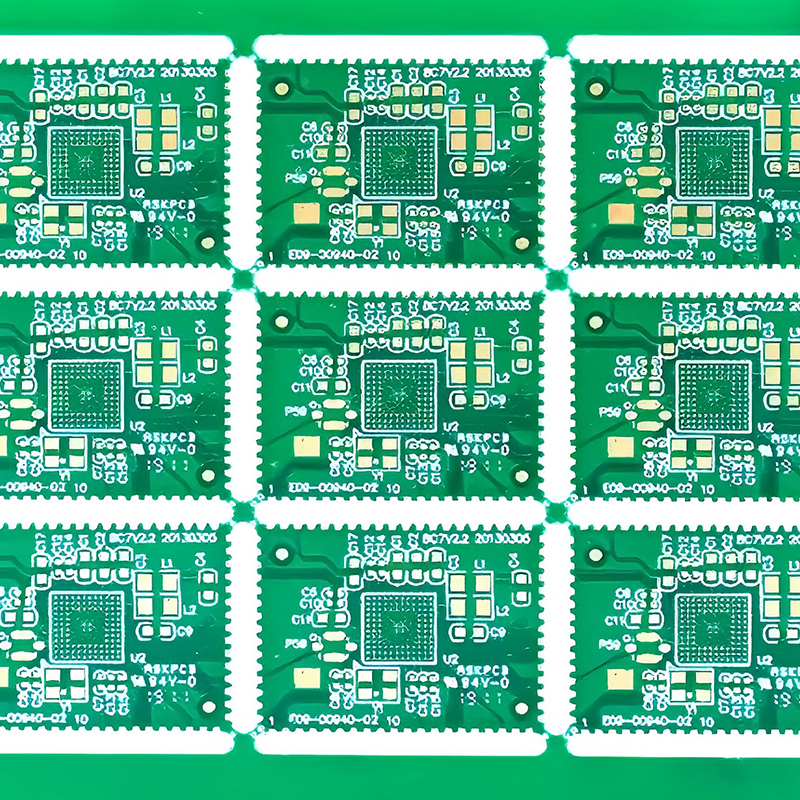

От прототипа к серии: почему не все могут масштабировать

Сделать пять прототипов — это одно. А вот обеспечить стабильность параметров на партии в тысячу штук — совершенно другое. Здесь и начинается разделение между просто фабрикой и надежным партнером. Например, для нашего ключевого продукта — платы управления вентилятором постоянного тока — критична стабильность параметров ШИМ-контроллера. На партии в 3000 штук разброс не должен превышать 2-3%.

Мы на своем пути сменили несколько подрядчиков, пока не вышли на сотрудничество с компанией, которая глубоко погружена именно в силовую электронику. Речь об ООО Дунгуань Поинт Точная Технология. Их сайт — https://www.www.dianjing.ru — не пестрит громкими слоганами, но видно, что они специализируются на приводах и управлении. Это важно. Когда производитель понимает, для чего конечное изделие, он может дать обратную связь по схемотехнике: ?Вот здесь лучше добавить керамический конденсатор, чтобы сгладить пики, мы видели такие проблемы?. Их опыт в более чем 10 лет в разработке и производстве именно приводов двигателей чувствуется в диалоге.

Они не просто пассивно выполняют заказ. Присылают вопросы по файлам: ?А вы учитывали тепловое расширение в этом узле? Материал платы может не выдержать?. Или: ?Предлагаем перенести эти два компонента, чтобы уменьшить петлю тока и снизить помехи?. Для нас, как для компании, которая также специализируется на разработке и продаже приводов, такая обратная связь бесценна. Это превращает их из исполнителя в соучастника процесса.

Контроль качества: что смотреть при приемке

Приемка — это не просто ?распаковал, одна плата работает — значит, все хорошо?. Первое, на что мы смотрим, — это внешний вид пайки под микроскопом. Особенно это касается BGA-компонентов или мощных MOSFET, которые стоят на наших платах. Холодная пайка, перегрев, недостаток припоя — все это будущие отказы.

Второе — электрические тесты. Хороший производитель предоставляет отчет по ICT (In-Circuit Test) или хотя бы по летучему тесту. В ООО Дунгуань Поинт Точная Технология по умолчанию делают выборочный контроль параметров, а для серийных партий — сплошной. Мы даже переняли у них некоторые методики тестирования плат управления, например, проверку на стойкость к броскам напряжения при коммутации мотора.

И третий, часто упускаемый момент — упаковка. Платы должны поставляться в антистатической вакуумной упаковке, с разделителями, чтобы не поцарапать покрытие. Однажды получили коробку, где платы были просто переложены бумагой. Результат — царапины на маске, в которые набралась влага, и потом коррозия дорожек. Теперь это строгое требование в договоре.

Стоимость: почему дешевле — не всегда экономия

Цена за квадратный дециметр — это только вершина айсберга. Когда начинаешь считать общую стоимость владения, включая процент брака, простои на линии из-за некачественных плат, репутационные риски, картина меняется. Дешевый производитель мог сэкономить на материале, сделав плату из стеклотекстолита с низким Tg (температурой стеклования). Для обычной электроники сгодится, а наш привод вентилятора в пике разогревается до 110 градусов. Плата начинает деградировать, связь между слоями ухудшается — и через полгода массовый возврат.

Работа с такими специализированными производителями, как упомянутая компания, изначально может быть дороже на 15-20%. Но эта цена включает в себя их экспертизу, более тщательный контроль на всех этапах и, что главное, понимание физики процессов в конечном изделии. Они знают, что для бесщёточного вентилятора важна точность позиционирования датчиков Холла на плате, и обеспечивают это. В долгосрочной перспективе это окупается сторицей.

Мы сами прошли через этап, когда пытались дробить заказы: сложные многослойные платы — одному, простые двухслойные — другому, чтобы сэкономить. В итоге получили головную боль с логистикой, разными стандартами качества и отсутствием единой ответственности. Теперь стараемся консолидировать производство у одного-двух проверенных партнеров, которые закрывают 80% наших нужд.

Эволюция требований и будущее сотрудничества

Сейчас требования ужесточаются. Речь идет не только о качестве, но и об экологичности (директива RoHS — это уже стандарт), о возможности производства плат с металлическим сердечником (MCPCB) для лучшего отвода тепла от силовых элементов. Хороший производитель должен идти в ногу с этими трендами, предлагать решения.

Например, в последнем проекте мы столкнулись с необходимостью встроить в плату управления датчик тока. Стандартные шунты и операционные усилители занимали много места. Наш текущий производитель печатных плат предложил использовать технологию точных резистивных слоев, интегрированных прямо в плату, что сэкономило площадь и улучшило точность. Без глубокого знания процессов и материалов такое не предложишь.

Итог моего опыта прост. Надежный производитель печатных плат — это не просто фабрика. Это инженерный партнер, который способен вникнуть в суть вашего изделия, предупредить проблемы и нести ответственность за результат. Особенно в такой нише, как приводная техника и управление двигателями, где мелочей не бывает. Выбор такого партнера — это, пожалуй, половина успеха всего проекта. Остальное — уже ваша схемотехника и программирование.