Электронные компоненты печатной платы: не просто ?железки? на текстолите

2026-01-22

Когда говорят про электронные компоненты печатной платы, многие представляют себе просто набор деталей, которые нужно впаять в отверстия или приклеить к контактным площадкам. Но на деле, это история про взаимодействие, компромиссы и иногда — неожиданные сюрпризы. Особенно остро это чувствуешь в силовой электронике, где каждый микрофарад или миллиом на счету. Вот, к примеру, работая с драйверами двигателей, понимаешь, что выбор того же MOSFET — это не просто сравнение цифр из даташита, а прогноз на то, как он поведет себя в реальной схеме под нагрузкой, рядом с другими компонентами.

От схемы к плате: где кроются подводные камни

Бывало, нарисуешь, казалось бы, идеальную схему. Все рассчитано, компоненты подобраны с запасом. А потом начинается layout. И вот тут вылезает главное: компоненты на печатной плате — это не абстрактные условные обозначения. Это физические тела с габаритами, тепловыделением, паразитными индуктивностями. Помню один случай с драйвером для бесщеточного вентилятора. Поставили, как казалось, отличные силовые ключи. Но разводка силовых трактов получилась чуть длиннее расчетной. В итоге — паразитные выбросы напряжения при коммутации, которые ?съедали? запас по напряжению и периодически выводили драйвер из строя. Пришлось пересматривать не ключи, а именно геометрию печатной платы, менять расположение компонентов, добавлять снабберы.

Или другой аспект — тепловой режим. В даташите пишут тепловое сопротивление p-n перехода. Но как оно реализуется на конкретной плате? Площадь теплоотвода, наличие слоев земли внутри платы, соседние греющиеся компоненты — все это сводит красивые теоретические расчеты на нет. Мы в своей работе, связанной с разработкой плат управления, постоянно сталкиваемся с тем, что макетный образец и серийный продукт ведут себя по-разному в плане нагрева. Причина часто — в мелких деталях монтажа на серийном производстве, в качестве пайки, в конкретной партии компонентов.

Отсюда вывод, который приходит с опытом: нельзя разделять процесс выбора компонентов и проектирования печатной платы. Это единый итеративный процесс. Сначала выбираешь компоненты с оглядкой на их физику, потом разводишь плату, понимаешь ограничения, и часто возвращаешься к пересмотру номиналов или даже типа компонентов. Особенно критично это для силовых цепей и цепей обратной связи.

Пассивные компоненты: тихая работа, громкие последствия

Конденсаторы и резисторы — основа основ. Но сколько проблем из-за кажущейся простоты! Взять керамические конденсаторы. Казалось бы, поставил нужную емкость и напряжение — и порядок. Ан нет. Важен еще и тип диэлектрика (X7R, C0G, Y5V), от которого сильно зависит зависимость емкости от температуры и постоянного напряжения смещения. В цепях питания микроконтроллера в драйвере нестабильность емкости может привести к сбросам при скачках нагрузки. А электролитические конденсаторы? Их срок службы — отдельная песня. В продукции, которая должна работать годами, как наши приводы, расчет наработки на отказ конденсатора — обязательный пункт. Нельзя просто взять ?аналогичный? по емкости и вольтажу.

Резисторы в силовых цепях — это история про мощность и индуктивность. SMD-резистор в 2512 корпусе может быть рассчитан на 1Вт, но на плате, в корпусе устройства, он эту мощность рассеять без перегрева часто не может. Приходится или ставить несколько штук параллельно, или переходить на выводные компоненты, что увеличивает стоимость монтажа. А в цепях измерения тока шунт — это вообще предмет отдельного разговора. Его индуктивность, термо-ЭДС, стабильность — напрямую влияют на точность и надежность всей системы управления двигателем.

Активные компоненты: сердце и мышцы системы

Здесь поле для ошибок еще шире. Микроконтроллер — это мозг. Но его стабильная работа зависит от ?мелочей?: качества тактового генератора, развязки по питанию, правильной организации земли. Однажды столкнулись с непонятными сбоями в алгоритме управления ШИМ. Оказалось, проблема в помехе от силовой части, которая через общую землю влияла на опорное напряжение АЦП внутри контроллера. Решение — более звездообразная организация земляных полигонов и дополнительные фильтрующие RC-цепи.

MOSFET-транзисторы или IGBT — это мышцы. Ключевые параметры помимо Rds(on) — это заряды затвора, паразитные емкости, скорость восстановления внутреннего диода. От этого зависит, как быстро и с какими потерями будет происходить коммутация. Неправильный подбор драйвера затвора под конкретный MOSFET — частая причина выхода из строя. Драйвер должен отдавать достаточный пиковый ток для быстрой перезарядки затворной емкости. Мы в своих разработках драйверов двигателей уделяем этому моменту первостепенное внимание, потому что от этого напрямую зависит КПД и надежность всего изделия.

И, конечно, специализированные микросхемы: драйверы, детекторы тока, опторазвязки. Тут важно не только электрическое соответствие, но и понимание логики их работы. Например, dead-time в драйвере полумоста — его нужно согласовывать с характеристиками выбранных ключей, иначе неизбежны сквозные токи.

Взаимовлияние и ЭМС: невидимая борьба на плате

Отдельно стоящий компонент — это одно. Но когда их сотни на одной плате, они начинают ?общаться? друг с другом не только по предназначенным для этого дорожкам. Паразитные связи, наводки, обратные связи через общие импедансы — вот что превращает сборку печатной платы из набора компонентов в единый организм. Задача инженера — управлять этим организмом.

Проблемы с электромагнитной совместимостью (ЭМС) часто рождаются здесь же. Быстрый фронт сигнала на затворе MOSFET — источник широкополосной помехи. Если трасса затвора длинная и проходит рядом с чувствительной аналоговой линией, помеха гарантирована. Отсюда правило: драйвер затвора — вплотную к ключу. А силовые петли — делать максимально короткими и с минимальной площадью. Это снижает и паразитную индуктивность, и излучение.

Иногда помогает простая, но эффективная мера — добавление ферритовых бусин или резисторов на несколько Ом в цепь затвора. Это немного замедляет переключение, но радикально срезает высокочастотные гармоники, которые и являются главными виновниками проблем с ЭМС. Это типичный компромисс между эффективностью и ?чистотой? работы.

Производство и поставки: суровая реальность

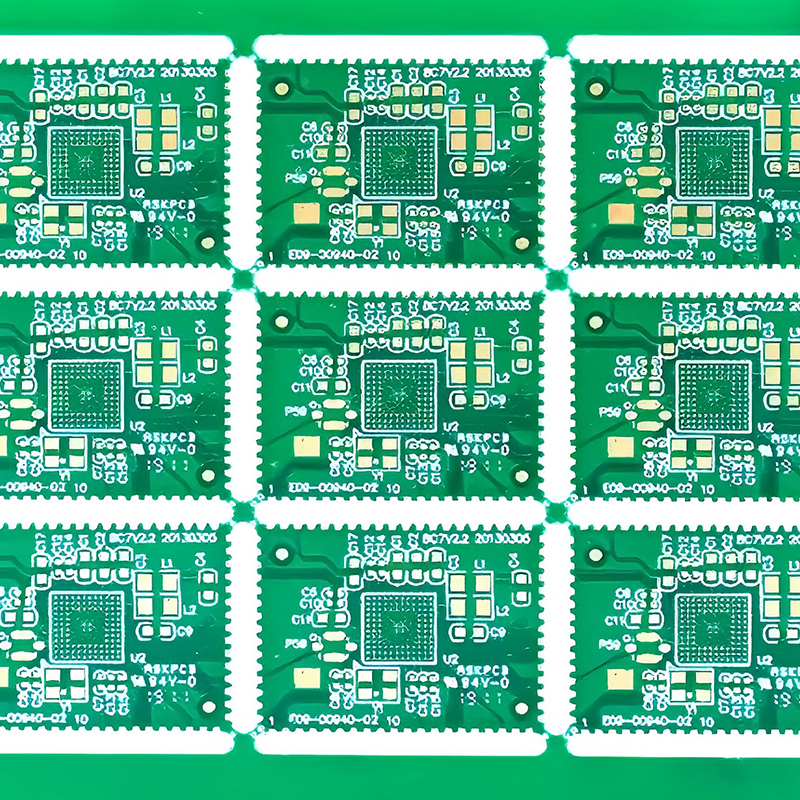

Всю эту идеальную конструкцию из правильно подобранных компонентов ждет проверка реальностью — заводским монтажом. Технологические ограничения производства диктуют свои правила. Минимальные зазоры между компонентами для паяльной пасты, ориентация компонентов на плате для оптического контроля (AOI), требования к библиотекам посадочных мест — все это влияет на итоговый продукт.

А еще есть вопрос доступности. История последних лет показала, что даже самый оптимально подобранный компонент может исчезнуть из поставок на годы. Поэтому сейчас при разработке плат управления, как например в наших проектах для бесщеточных вентиляторов постоянного тока, закладывается несколько альтернативных компонентов с одинаковыми посадочными местами и схожей электрической характеристикой. Это добавляет работы на этапе проектирования, но спасает от остановки производства. Сайт ООО Дунгуань Поинт Точная Технология, который специализируется на разработке и производстве таких систем, отражает этот практический подход: за десятилетие работы накоплен опыт, который позволяет не только создать эффективную схему, но и сделать ее жизнеспособной в условиях реального рынка комплектующих.

Поэтому итоговый выбор компонентов — это всегда баланс между идеальными параметрами, стоимостью, доступностью и технологичностью монтажа. И этот баланс находится не в даташитах, а в опыте, в том числе и негативном, полученном на предыдущих проектах. Именно так, через решение конкретных проблем и анализ отказов, и формируется то самое понимание, что электронные компоненты печатной платы — это не просто набор ?железа?, а сложная, взаимосвязанная система, от грамотного управления которой зависит успех всего устройства.