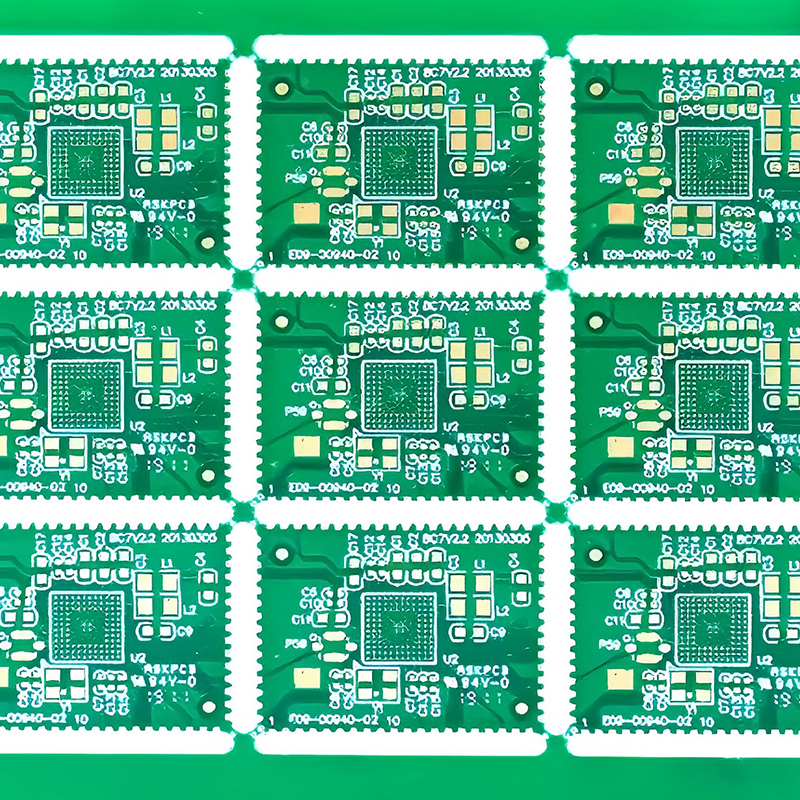

Электронная печатная плата: не просто ?зелёная штука? с дорожками

2025-12-18

Когда говорят ?электронная печатная плата?, многие представляют себе просто кусок текстолита с медными узорами. На деле же, это основа, на которой держится или рушится вся функциональность конечного устройства. Особенно это критично в нашем сегменте – управлении бесщёточными вентиляторами. Здесь плата – это не пассивная подложка, а активный компонент системы, от которой напрямую зависят КПД, акустический шум и срок службы. Частая ошибка – недооценивать влияние качества трассировки силовых цепей и цепей обратной связи на общую стабильность.

От схемы к железу: где кроются подводные камни

Взять, к примеру, разработку драйвера для BLDC-мотора. Нарисовать принципиальную схему – это полдела. А вот развести электронную печатную плату так, чтобы силовые MOSFET’ы не вносили помехи в аналоговую часть датчика Холла – это уже искусство. Помню один из ранних проектов, где мы долго не могли поймать причину ложных срабатываний защиты по току. Оказалось, петля обратной связи по току была проложена слишком близко к трассе переключения силового ключа. На бумаге всё сходилось, а на реальной плате – наводки.

Здесь важна не только геометрия, но и сама физика материала. Выбор толщины меди, диэлектрика, покрытия – для серийного производства это вопросы себестоимости, а для прототипа часто вообще не учитываются. Мы в своё время наступили на эти грабли, когда перешли с лабораторных плат на опытно-промышленную партию. Термоусадка материала основы после пайки волной привела к микротрещинам в паяных соединениях чипов в корпусе BGA. Урок был дорогой, но полезный.

Сейчас в процессе всегда закладываем несколько итераций прототипов. Первый – для проверки логики, второй – уже с учетом всех технологических ограничений производства, которые нам диктуют партнёры, вроде ООО Дунгуань Поинт Точная Технология. Их опыт в серийном выпуске плат управления бесщёточными вентиляторами постоянного тока как раз помогает избежать таких ?детских? болезней на этапе проектирования.

Производственный контекст: почему нельзя доверять только CAD

Любая, даже идеально разведённая в программе плата, сталкивается с суровой реальностью производства. Допуски на сверление, неравномерность травления, колебания температуры в печи оплавления – всё это влияет на итог. Особенно чувствительны к этому высокочастотные цепи управления, которые есть в современных драйверах.

Мы плотно работаем с производителями, чтобы понимать их технологический процесс. Например, знание точных параметров паяльной пасты, которую использует завод, позволяет скорректировать рисунок паяльной маски и падов под компоненты. Это мелочь, но она снижает процент брака из-за перемычек или ?холодных? паек. На сайте www.dianjing.ru нашей компании-партнёра как раз видно, что акцент делается не просто на производстве, а на полном цикле – от НИОКР до продажи. Это означает, что их инженеры могут дать обратную связь по файлам Gerber ещё до отправки в цех.

Один из ключевых моментов – тестирование. После сборки плата управления – это уже функциональный модуль. Его проверка – это не просто ?прозвонка? на короткое замыкание. Нужна имитация работы с двигателем, замеры характеристик, стресс-тесты. Часто дефекты проявляются только под нагрузкой, при определённой температуре. Без отлаженного процесса пост-сборочного тестирования можно упустить целый плат проблем.

Кейс: адаптация платы под специфичный корпус вентилятора

Был у нас заказ на компактный вентилятор для серверного оборудования. Места под плату – кот наплакал, да ещё и форма нестандартная, с вырезами. Задача – уместить всю обвязку микроконтроллера, силовые ключи и цепи защиты на площади в несколько квадратных сантиметров.

Пришлось переходить на многослойную плату, что сразу ударило по бюджету. Но даже с этим возникла сложность: разводка земляных полигонов в условиях ограниченного пространства и сильных импульсных токов. Пришлось выделять аналоговую и цифровую ?земли?, соединяя их в одной точке, и тщательно считать сечения проводников для силовой части. Использовали слепые и скрытые переходы (blind/buried vias), чтобы не терять площадь на верхних слоях.

Итоговая плата получилась, но тепловой режим был на грани. Пришлось добавлять термокондуктивный лак для отвода тепла от ключей на корпус вентилятора. Это тот случай, когда электронная печатная плата перестаёт быть самостоятельным изделием и становится частью механической и тепловой конструкции. Без тесного взаимодействия между инженерами-схемотехниками и конструкторами такой проект был бы обречён.

Эволюция требований: экология, надёжность, стоимость

Раньше главными были электрические параметры. Сейчас на первый план выходят RoHS-совместимость (бессвинцовый монтаж), что диктует другие температурные профили пайки и, как следствие, требования к материалам самой платы. Покрытие контактных площадок иммерсионным золотом или серебром перестало быть экзотикой, а стало необходимостью для обеспечения паяемости и долговечности.

Надёжность – отдельная тема. Для изделий, которые должны работать годами без остановки (как в том же серверном или промышленном оборудовании), критичен выбор базового материала. FR-4 – это общее название, а его марки и производители сильно различаются по Tg (температуре стеклования), влагопоглощению, стабильности диэлектрической проницаемости. Экономия на материале основы может вылиться в лавинообразный выход изделий из строя через пару лет.

И тут снова встаёт вопрос баланса с себестоимостью. Опытные производители, которые, как ООО Дунгуань Поинт Точная Технология, имеют более 10 лет опыта, как раз помогают найти этот баланс. Они могут предложить альтернативные материалы или технологические решения, которые сохранят надёжность, но удешевят серийный выпуск. Их специализация на приводах и платах управления означает глубокое понимание именно этих компромиссов.

Взгляд в будущее: интеграция и миниатюризация

Тренд очевиден: платы становятся всё более плотными, компоненты – мельче (корпуса 0201, 01005), растёт популярность корпусов QFN и BGA, где выводы находятся под кристаллом. Это ставит новые задачи перед проектированием и, особенно, перед контролем качества производства. Визуальный осмотр уже не спасает, нужна автоматическая оптическая инспекция (AOI) и рентген.

Другой путь – увеличение функциональности за счёт встраивания пассивных компонентов (резисторов, конденсаторов) внутрь слоёв самой платы. Это технология embedding. Для наших изделий это пока кажется избыточным, но для сверхкомпактных или высокочастотных решений – уже реальность. Это следующий уровень, когда электронная печатная плата превращается в сложную гетерогенную систему.

В конечном счёте, всё возвращается к цели. Плата – это инструмент. И её качество определяется не красотой рисунка в CAD, а тем, насколько безотказно и долго работает конечное устройство – тот же бесщёточный вентилятор. Опыт, накопленный за годы работы и через серию ошибок, как раз и учит видеть эту связь: от файла Gerber до работающего на стенде двигателя. И понимать, что успех кроется в деталях, которые в спецификациях часто даже не упоминаются.