Плата управления: тренды и ремонт?

2026-01-30

- Тренды: что на самом деле меняется в индустрии

- Ремонт: искусство возможного и границы экономики

- Практические ловушки и как их обходить

- Кейс: ремонт платы драйвера вентилятора с неочевидной неисправностью

- Инструменты и ресурсы: без чего сейчас не обойтись

- Взгляд вперёд: что ждёт сферу управления и ремонта

Платы управления — сердце современного оборудования, но в трендах и ремонте столько мифов, что даже опытные инженеры иногда теряются. Вот вам реальная картина из цеха, без прикрас.

Тренды: что на самом деле меняется в индустрии

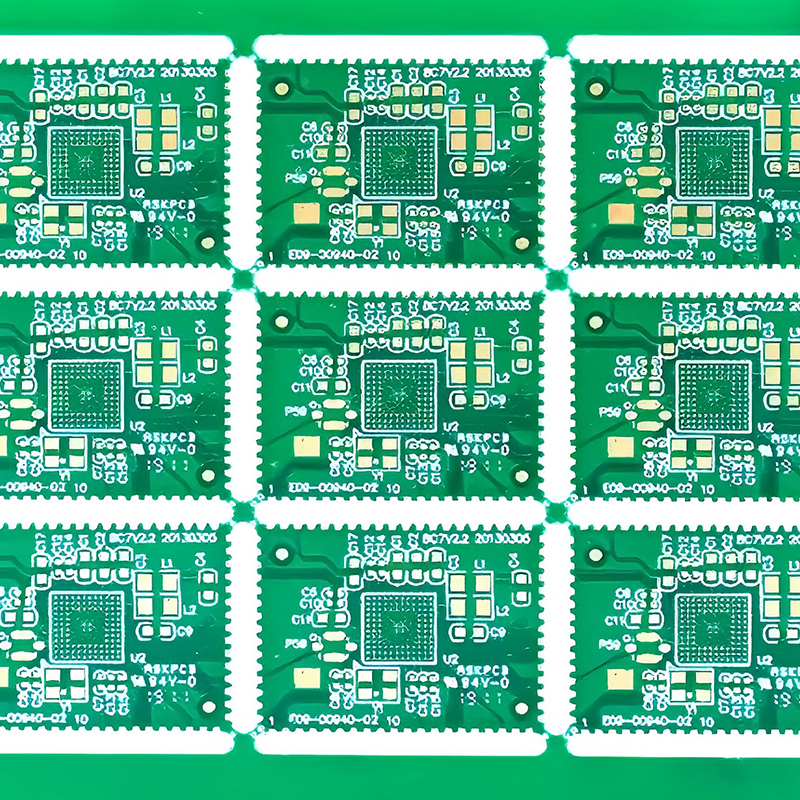

Все говорят про миниатюризацию и интеграцию, но на практике ключевой сдвиг — это переход к модульности. Раньше мы делали платы под конкретный двигатель, сейчас же, особенно в сегменте бесщёточных вентиляторов, заказчики хотят гибкости. Возьмём, к примеру, типичный продукт от ООО Дунгуань Поинт Точная Технология — их драйверы часто построены так, что одну базовую плату управления можно кастомизировать прошивкой под разные режимы работы. Это не просто маркетинг, это ответ на реальную боль: сокращение времени на разработку и ремонтопригодность.

Второй неочевидный тренд — это тихая революция в компонентной базе. Не столько в нанометрах, сколько в надёжности пассивных элементов. Казалось бы, конденсатор он и в Африке конденсатор. Но количество отказов из-за вздувшихся электролитов в блоках управления, работающих в тяжёлых тепловых режимах, заставляет пересматривать подход. Всё чаще идёт замена на полимерные или танталовые элементы, даже если это бьёт по себестоимости. Долговечность стала продавать лучше, чем пиковая производительность.

И конечно, софт. Прошивка теперь — это половина устройства. Раньше ремонтник мог с паяльником и осциллографом починить почти всё. Сейчас же, если слетела прошивка или нужно адаптировать параметры под новый вентилятор, без программатора и исходных кодов (которые производитель не всегда даёт) не обойтись. Это создаёт новую реальность для ремонтных сервисов.

Ремонт: искусство возможного и границы экономики

С ремонтом плат управления сейчас интересная дилемма. С одной стороны, компоненты стали мельче, многослойные платы сложнее для диагностики. С другой — стоимость новой платы, особенно для импортного оборудования, может быть запредельной. Поэтому ремонт жив, но изменился его характер. Часто это уже не поиск сгоревшего транзистора, а комплексная диагностика: логическим анализатором снимаем сигналы с ШИМ-контроллера, проверяем целостность обмена данными по SPI или I2C.

Классическая ошибка многих — начинать с микросхем. А на деле процентов 70 неисправностей — это периферия: выходные силовые ключи, цепи обратной связи по току, оптронная развязка. Особенно уязвимы драйверы моторов, которые работают с индуктивной нагрузкой. Я помню случай с платой от вентиляционной установки: после замены сгоревшего MOSFET-а система сразу не заработала. Оказалось, импульс с обратной ЭДС убил и драйвер затвора, который визуально был цел. Пришлось прозванивать всю цепочку.

Экономическая целесообразность — вот главный вопрос. Иногда проще и дешевле заменить модуль целиком, особенно если это массовый продукт. Но когда речь идёт о сложном станке с уникальной платой или о партии устройств, ремонт оправдан. Ключевой навык сейчас — быстрая оценка: стоит ли ввязываться. Для этого нужно хорошо знать рынок комплектующих и иметь доступ к техдокументации, хотя бы к даташитам.

Практические ловушки и как их обходить

Одна из самых частых проблем после ремонта — наводки и помехи. Кажется, всё заменил, нагрузил — работает. А в реальных условиях, под нагрузкой, начинаются сбои. Часто виной плохая пайка (особенно BGA-компонентов без должного оборудования) или экономия на снабберах. При ремонте силовых секций обязательно нужно проверять демпфирующие цепи — конденсаторы и резисторы возле ключей. Они выходят из строя первыми, но их не всегда проверяют.

Ещё один момент — термоинтерфейсы. Современные платы управления греются значительно. При замене процессора или драйвера нужно не просто нанести термопасту, а убедиться, что радиатор плотно прилегает. Был у меня опыт, когда после ремонта плата работала на стенде, а в корпусе перегревалась и уходила в защиту. Виноват был как раз слой пасты, нанесённый слишком толсто, да ещё и радиатор немного погнулся.

И конечно, прошивка. Всегда, перед тем как выпаивать микроконтроллер или память, нужно попытаться считать дамп. Не всегда получается, но если удалось — это спасение. Храните свою библиотеку дампов, это золотой фонд. Для продукции некоторых производителей, как та же ООО Дунгуань Поинт Точная Технология, иногда можно найти базовые версии прошивок на их ресурсе dianjing.ru или договориться о технической поддержке. Это серьёзно упрощает жизнь.

Кейс: ремонт платы драйвера вентилятора с неочевидной неисправностью

Хочу разобрать реальный случай, который хорошо иллюстрирует современные сложности. Пришла плата от промышленного бесщёточного вентилятора постоянного тока. Симптом: мотор дергается, но не запускается. Визуально — всё чисто. Классический путь: проверка ключей, шунтов, датчиков Холла. Всё в норме. Питание на драйвер приходит.

Стали смотреть осциллографом сигналы с датчиков Холла. А они есть, но форма немного завалена, с помехами. Оказалось, проблема не в силовой части, а в слаботочной — в цепи фильтрации сигналов с датчиков. Высох керамический конденсатор на 100 нФ в цепи питания датчиков. Его ёмкость упала, помехи проходили, и контроллер неправильно определял положение ротора. Замена конденсатора стоимостью в несколько рублей вернула к жизни плату.

Мораль: не всегда виновата мощная и дорогая часть. Иногда сбой на периферии управляющей логики приводит к поведению, которое имитирует серьёзную поломку силового каскада. Нужно уметь строить логику диагностики от простого к сложному, а не хвататься за самое очевидное.

Инструменты и ресурсы: без чего сейчас не обойтись

Паяльная станция с термофеном и точным контролем температуры — must have. Мультиметр и осциллограф — это база. Но сегодня этого мало. Очень выручает USB-логический анализатор, даже простой. Многие интерфейсы в управляющей электронике цифровые, и увидеть обрыв связи или некорректную команду без него почти невозможно.

Из софта — кроме стандартных средств для просмотра даташитов, полезны программы для анализа протоколов (например, те же UART, I2C). И, что важно, доступ к техническим базам данных вроде ChipFind или аналогов. Часто приходится искать замену устаревшей микросхеме, и без знания аналогов делать нечего.

Из человеческих ресурсов — форумы и профессиональные сообщества. Но не те, где посоветуйте, что сгорело, а узкоспециализированные, где общаются инженеры. Иногда набросок схемы или описание симптомов в таком месте даёт больше, чем час самостоятельных поисков. Сайты производителей компонентов и готовых решений, как упомянутый dianjing.ru, тоже важны для понимания типовых решений и поиска документации.

Взгляд вперёд: что ждёт сферу управления и ремонта

Думаю, тренд на чёрные ящики продолжится. Производителям невыгодно, чтобы их оборудование легко ремонтировали сторонние сервисы. Будет больше защищённого софта, аппаратных крипто-меток аутентификации модулей. Ремонт может сместиться в сторону замены целых блоков с последующей их авторизацией через сервер производителя. Это уже происходит в потребительской электронике, доберётся и до промышленной.

С другой стороны, будет расти спрос на реверс-инжиниринг и создание совместимых аналогов для устаревающего парка оборудования. Это отдельная, сложная, но востребованная ниша. Уже сейчас некоторые компании, обладающие большим опытом, как ООО Дунгуань Поинт Точная Технология с её 10-летним стажем, могут предлагать не просто ремонт, а модернизацию систем управления, замену устаревших плат на более современные и ремонтопригодные аналоги.

И последнее. Самый ценный навык для специалиста по ремонту в ближайшие годы — это не столько умение паять, сколько способность быстро разбираться в архитектуре незнакомой системы, читать схемы (даже если их нет в открытом доступе и приходится восстанавливать), и понимать логику работы софта. Скрещивание железа и прошивки — это и есть современный ремонт плат управления. Без этого никуда.