Плата управления двигателем: не просто контроллер, а сердце системы

2026-01-22

Когда говорят ?плата управления двигателем?, многие сразу представляют себе какую-то стандартную коробочку с разъёмами, которую просто подключил — и всё работает. На деле же это, пожалуй, самый капризный и важный узел в любом приводе. От его ?здоровья? зависит не только момент и обороты, но и то, сколько проработает сам мотор, и насколько тихо или, наоборот, раздражающе шумно будет работать вся система. Я много лет занимаюсь именно бесщёточными вентиляторами постоянного тока, и здесь плата — это не отдельный компонент, а мозг и нервная система, вшитая в сам агрегат. Ошибка в выборе или расчёте — и вентилятор либо не выйдет на заявленные характеристики, либо будет гудеть, как пчелиный рой, либо и вовсе отправит в короткое замыкание дорогостоящий мотор.

Глубже схемы: что на самом деле решает плата

Если взять любую типовую схему платы управления двигателем для BLDC, вроде той, что использует классический драйвер от ST или TI, кажется, что всё просто: микроконтроллер, мостовой драйвер, пара ключей, обвязка. Но вся соль — в ?невидимом? слое: в прошивке и в тех нюансах разводки, которые не найдёшь в даташите. Например, как разведены силовые дорожки к ключам. Кажется, мелочь? А попробуй получить чистый синус тока при коммутации на высоких оборотах, если у тебя паразитная индуктивность в этих дорожках зашкаливает. Мотор будет дёргаться, а КПД упадёт.

Или второй момент — алгоритм определения положения ротора. Для вентиляторов часто экономят и ставят sensorless control по back-EMF. В теории — красиво, не нужны датчики Холла. На практике же, особенно на низких оборотах или при резком изменении нагрузки (скажем, заслонка в воздуховоде захлопнулась), ЭДС наводится слабо, и контроллер может ?потерять? ротор. Мотор заглохнет или пойдёт в разнос. Приходится хитрить: комбинировать алгоритмы, вводить плавный старт с принудительной коммутацией, что опять же упирается в вычислительные ресурсы МК и качество кода. Тут уже готовая библиотека от производителя чипа не всегда спасает, нужно глубоко вникать.

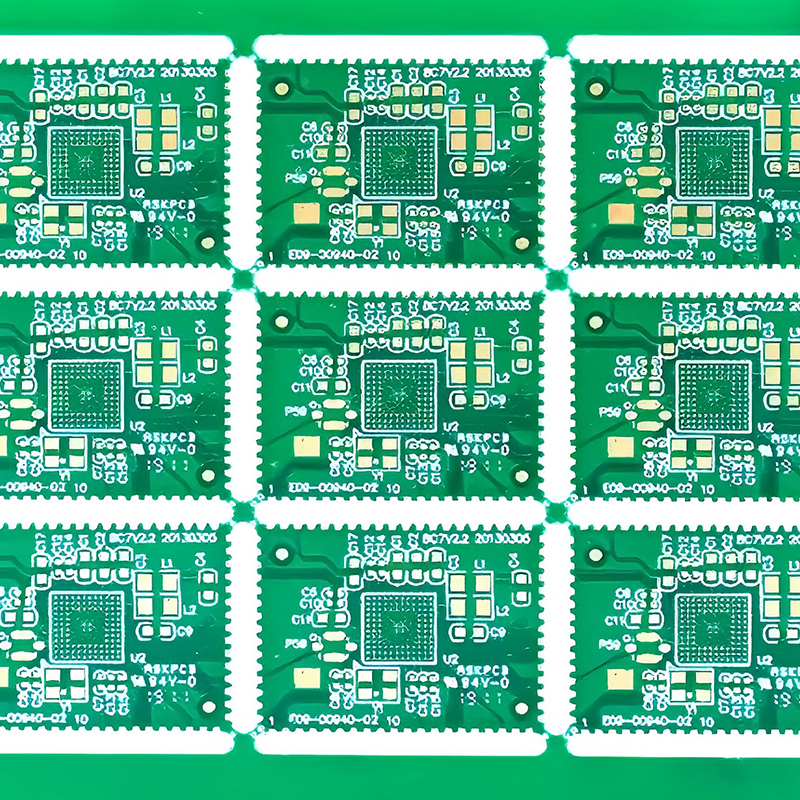

Именно поэтому в компании ООО Дунгуань Поинт Точная Технология мы не берём готовые платы с полки. Каждый проект — это адаптация под конкретный мотор, под конкретные условия эксплуатации. Потому что один и тот же драйвер в одном корпусе вентилятора будет вести себя идеально, а в другом — выдавать недопустимые электромагнитные помехи. И это проверяется только на стенде, с осциллографом и анализатором спектра в руках.

Типичные грабли: где чаще всего ошибаются

Самая распространённая ошибка заказчиков — требовать ?максимальную эффективность при минимальной цене?. Это два взаимоисключающих параметра для платы управления двигателем. Чтобы выжать дополнительные проценты КПД, нужно ставить более дорогие MOSFET-транзисторы с низким Rds(on), более точные шунты для измерения тока, быстродействующие оптроны для изоляции. Всё это — деньги. Часто приходят с просьбой: ?Сделайте как у них, но на 15% дешевле?. А когда начинаешь разбирать ?их? образец, оказывается, что экономия достигнута на защитах. Нет защиты от перегрева ключей, хлипкая защита от короткого замыкания, которая срабатывает с запозданием. Да, оно будет работать. Пока не случится скачок напряжения или заклинивание подшипника.

Второй момент — игнорирование теплового режима. Плата управления часто встроена в корпус вентилятора, где температура может зашкаливать за 70-80°C. Алюминиевая подложка (MCPCB) — это must have, а не опция. Видел проекты, где драйвер припаян на обычную FR4 и прикручен к корпусу через термопасту. Вроде бы, тепло отводится. Но на высоких частотах коммутации из-за разницы в тепловом расширении текстолита и корпуса, пайка со временем трескается. Проявляется это не сразу, а через полгода-год работы — отказом одной из фаз. Клиент потом жалуется на ?ненадёжные компоненты?, а проблема — в концепции охлаждения.

На нашем сайте https://www.www.dianjing.ru мы специально выкладываем отчёты по тепловизионному анализу наших плат в разных режимах. Не для красоты, а чтобы показать: вот здесь, на ключе Q3, в пиковом режиме температура 92°C, и это мы считаем пределом, поэтому закладываем запас. А вот здесь, на драйвере, всего 45°C — значит, можно было бы сэкономить, но мы не экономим, потому что он критичен для стабильности. Это и есть та самая ?точная технология?, заявленная в названии компании.

Из практики: случай с серверным вентилятором 48V

Хороший пример — это наш проект для одного производителя серверного оборудования. Нужен был вентилятор 48V DC с высоким статическим давлением и интеллектуальным управлением по PWM и I2C. Заказчик принёс эталон — японский, очень тихий и эффективный. Задача: сделать совместимую замену, но с расширенным температурным диапазоном.

Сначала пошли по проторённому пути: взяли популярный готовый контроллер для 48V. На стенде всё прекрасно: характеристики бьют, КПД на уровне. Но когда собрали опытную партию и отдали на ресурсные испытания в термокамеру, на 40-й час начались сбои по связи I2C. Плата управления двигателем ?зависала?. Долгие поиски привели к силовому дросселю в цепи питания контроллера. Он был подобран по току, но не по температуре. При длительной работе на 85°C окружающей среды его индуктивность ?плыла?, возникали высокочастотные выбросы, которые сбрасывали МК. Решение оказалось неочевидным: пришлось заменить дроссель на другой тип, с сердечником, менее чувствительным к температуре, и переразвести часть силовой земли, чтобы убрать помеху. Мелочь, которая стоила недели дебаггинга.

Этот случай теперь у нас как учебный для новых инженеров. Он показывает, что валидация платы управления — это не только проверка в нормальных условиях. Нужно гонять её на предельных режимах по току, напряжению и температуре, ловить те самые редкие сбои, которые проявятся только через сотни часов. Наша специализация на приводах более 10 лет как раз и означает накопленную базу таких ?подводных камней?.

Будущее: интеграция и интеллект

Сейчас тренд — это максимальная интеграция. Вместо отдельного МК, драйвера и полевиков — единая микросхема, SoC для мотора. Казалось бы, это упрощает жизнь. Но нет — она её усложняет с точки зрения разработчика. Потому что ты завязан на одного производителя чипов, на его инструменты и закрытые библиотеки. Гибкость падает. Если в этой SoC обнаружится аппаратная ошибка (а такое бывает), вся партия плат может уйти в утиль.

Мы пока осторожно идём по этому пути. Используем такие решения для массовых, простых задач, где не требуется тонкая настройка. Но для сложных, ответственных вентиляторов — например, для медицинского оборудования или аэрокосмической отрасли — предпочитаем классическую схему с раздельными компонентами. Надёжность и возможность глубокой кастомизации здесь перевешивают преимущества интеграции.

Ещё один момент — диагностика. Современная плата управления двигателем бесщёточного вентилятора должна не просто крутить, но и сообщать о своём состоянии: температура обмоток, скорость, потребляемый ток, оставшийся ресурс подшипников (косвенно, по росту тока трогания). Это требует уже более мощного МК и датчиков. И здесь мы активно работаем с заказчиками из сегмента Industrie 4.0, где такой функционал востребован для предиктивного обслуживания.

Вместо заключения: философия подхода

В итоге, что такое для нас плата управления? Это не товарная позиция в каталоге. Это результат компромисса между стоимостью, надёжностью, эффективностью и сроком разработки. Идеальной платы не существует. Есть оптимальная для конкретных условий.

Поэтому, когда к нам обращаются, мы сначала задаём десятки вопросов не про технические характеристики, а про среду: где будет стоять, как часто включаться, какая доступность обслуживания, какие соседние чувствительные приборы. Часто клиент не может ответить сразу — и это нормально. Тогда мы предлагаем несколько прототипов с разным акцентом: один с упором на КПД, другой — на долговечность, третий — на минимальную стоимость владения. Потом тестируем вместе.

Этот процесс и есть наша основная ценность. Десять лет в разработке и производстве приводов научили главному: плата управления двигателем — это живой организм. Её нельзя просто скопировать. Её нужно рождать и воспитывать под конкретную задачу. И только тогда она отработает свои сотни тысяч часов без сучка и задоринки, тихо и незаметно, как и положено хорошему ?сердцу? системы.