Монтаж электронных компонентов на печатные платы: не просто пайка

2026-01-22

Когда говорят про монтаж электронных компонентов, многие сразу представляют паяльник и человека с лупой. Но это лишь верхушка айсберга. В реальности, особенно когда речь заходит о серийном или тем более о производстве ответственных узлов вроде приводов или плат управления, процесс начинается гораздо раньше и завязан на кучу нюансов, которые в учебниках часто опускают. Самый частый прокол — считать, что главное — это схема и дизайн печатной платы, а сборка — дело техники. На деле, плохо подготовленный монтаж может угробить даже самую гениальную разработку.

От подложки до паяльной пасты: что часто упускают

Всё начинается не с установки компонентов, а с платы. Качество базового материала, состояние медного покрытия, обработка контактных площадок — это фундамент. Помню, на одном из первых заказов по платам управления для вентиляторов столкнулись с проблемой плохой адгезии паяльной пасты. Платы вроде бы стандартные, FR-4, но паста скатывалась. Оказалось, дело было в остатках технологических флюсов после производства самих заготовок, поверхность была слишком инертной. Пришлось внедрять дополнительный этап контроля и, в некоторых случаях, механической зачистки. Это та самая ?грязная? практика, о которой не пишут в идеальных мануалах.

С паяльной пастой — отдельная история. Её выбор — это всегда компромисс. Бессвинцовые составы, например, требуют более точного профиля нагрева в печи, они менее ?прощающие?. А если на плате соседствуют крупные теплосъемные элементы (как раз как в силовых частях приводов двигателей) и мелкие чипы, выстроить температурный профиль так, чтобы и там, и там паялось качественно, — это уже искусство. Мы в свое время для своих продуктов, тех же приводов, перепробовали несколько составов, пока не нашли оптимальный по результатам испытаний на термоциклирование.

И да, хранение пасты. Казалось бы, мелочь. Но если её неправильно хранили до использования, воротили при неправильной температуре, можно получить комки или сепарацию. Нанесение такой пасты через трафарет приведет к разной высоте отпечатка, а потом — к ?гроблям? типа перемычек или, наоборот, недопаев. Это тот случай, когда экономия на правильном холодильнике выливается в тысячи долларов убытков на переделке.

Трафаретная печать: точность до микрона

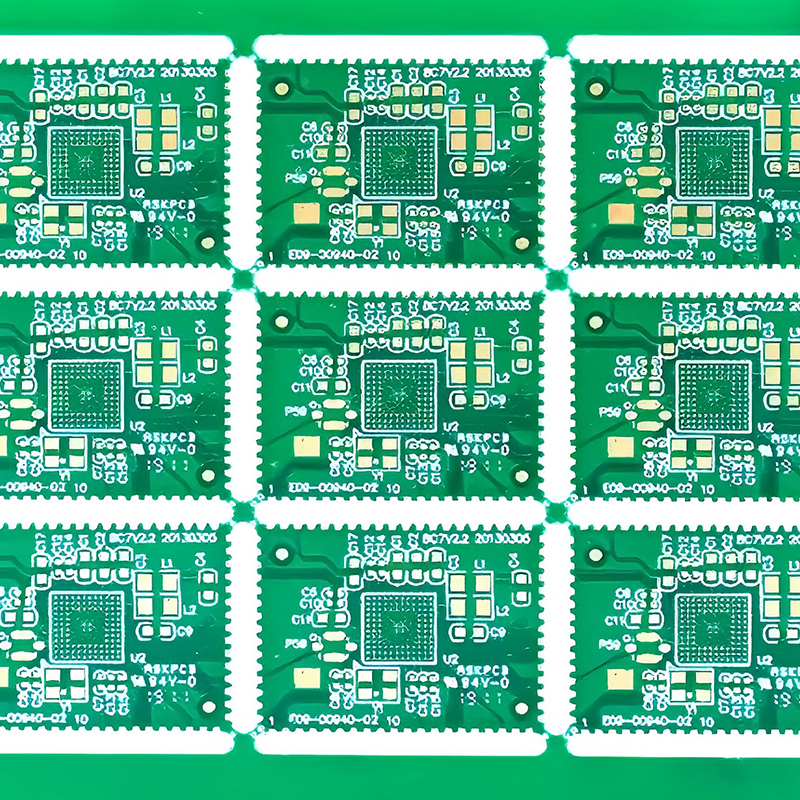

Здесь кроется львиная доля проблем с качеством монтажа SMD-компонентов. Толщина трафарета, геометрия апертур (особенно для компонентов с мелким шагом, вроде QFN или микроконтроллеров), качество полировки стенок — всё критично. Для плат, где есть и мощные MOSFET для управления двигателем, и чувствительная обвязка, часто нужны трафареты с разной толщиной на разных участках. Это удорожает процесс, но радикально снижает брак.

Ошибка, которую часто допускают на старте — не учитывать усадку самой печатной платы после высокотемпературных процессов. Если дизайн трафарета делается строго по файлам платы, а та при нагреве в печи немного ?ужимается?, можно получить смещение. Особенно это заметно на BGA-компонентах. Приходится вносить коррективы на основе реального технологического процесса, а не только теоретических данных.

Контроль после печати — обязателен. Раньше обходились визуальным, но для серийного производства, как на www.dianjing.ru, где речь идет о надежности конечного продукта, внедряют оптические системы (AOI). Они ловят смазанные отпечатки, недостаточное или избыточное нанесение. Это дешевле, чем искать пайку после печи.

Установка компонентов и оплавление: где роботы, а где руки

Автоматическая установка (pick-and-place) — это скорость и повторяемость. Но её настройка под конкретный тип компонентов — дело тонкое. Вакуумные сопла, давление, сила, с которой компонент ставится на пасту — всё влияет. Для электролитических конденсаторов, которые часто встречаются в схемах питания приводов, нужно одно усилие, для крошечных резисторов 0201 — совершенно другое. Программирование машины — это не просто загрузка файла размещения, это знание механики процесса.

А вот что автоматом не поставишь, так это крупные разъемы, некоторые теплоотводы или те компоненты, которые из-за конструкции платы приходится монтировать со стороны пайки (THT). Здесь в ход идет ручной труд или гибридные линии. И вот тут важнейший момент — подготовка операторов. Человек устает, отвлекается. Поэтому важны не только их навыки, но и организация рабочего места, освещение, эргономика. Перепутанная полярность диода на плате управления вентилятором — и устройство либо не запустится, либо сгорит при первом же включении.

Печь оплавления — сердце SMT-процесса. Профиль (кривая нагрева) — это священный грааль. Его выстраивают с помощью термопар, припаянных к тестовой плате в ключевых точках. Надо прогреть пасту так, чтобы флюс активировался, растворил оксиды, а затем припоя расплавился и образовал надежное соединение, но при этом не перегреть чувствительные компоненты. Для плат с большими тепловыми массами (те же силовые дорожки) часто нужен более длительный предварительный нагрев, иначе возникает эффект ?попкорна? внутри корпусов микросхем или термическое напряжение в слоях самой платы.

Контроль качества: не для галочки

Визуальный контроль под микроскопом — это базис. Но глазами, даже опытными, всего не увидишь. Особенно это касается паек под BGA-корпусами или надежности соединений выводных компонентов. Поэтому в арсенале должны быть и другие методы. Рентген (AXI) — для скрытых паек. Он позволяет увидеть пустоты внутри паяного шва, перемычки, смещения. Для силовых элементов, где важен теплоотвод, большие пустоты в припое — это прямой путь к перегреву и отказу.

Еще один важный момент — испытания под нагрузкой. Собранный модуль, например, драйвер двигателя, нужно не просто ?прозвонить?. Его нужно запустить в условиях, приближенных к реальным: подать питание, дать нагрузку, погонять в разных режимах, контролируя температуру ключевых точек. Именно на этом этапе иногда вскрываются проблемы, невидимые при статическом контроле: например, недостаточный теплоотвод из-за микродефекта пайки силового транзистора, который проявится только через 10 минут работы.

Ведение статистики дефектов — это не бюрократия. Это инструмент для улучшения процесса. Если видишь, что на одном типе компонентов постоянно возникает один и тот же дефект (скажем, ?гробль? на определенном выводе микросхемы), можно искать причину системно: в геометрии посадочного места на плате, в размере контактной площадки, в параметрах паяльной пасты для этой зоны.

Специфика в работе с приводами и системами управления

Работая над продукцией, как у ООО Дунгуань Поинт Точная Технология, где специализация — приводы и платы для бесщёточных вентиляторов, сталкиваешься со своим набором вызовов. Здесь часто комбинируются силовые и слаботочные цепи на одной плате. Это означает повышенные требования к монтажу с точки зрения помех и надежности. Силовые дорожки требуют большого количества припоя для хорошего тока, а рядом может стоять чувствительный к перегреву датчик Холла. Балансировка процесса становится ключевой.

Кроме того, такие устройства часто работают в условиях вибрации или перепадов температур. Поэтому помимо качества самой пайки, критически важна дополнительная фиксация крупных или тяжелых компонентов (дроссели, разъемы) термоклеем или герметиками. Это не по ГОСТу, это по жизненной необходимости, вытекающей из испытаний на вибростенде. Не закрепил — оторвется вывод не от перегрева, а от усталости металла.

И последнее, о чем редко думают на этапе монтажа, но что становится ясно позже — ремонтопригодность. Да, процесс максимально автоматизирован, но на стенде или у клиента может выявиться дефект. Как демонтировать BGA-микросхему, не повредив соседние мелкие компоненты? Как заменить MOSFET, припаянный на большую тепловую площадку? Эти вопросы должны закладываться еще на этапе проектирования платы, но монтажник, имеющий опыт ремонта, может дать бесценные обратные связи разработчикам. Например, увеличить зазор вокруг критичного компонента. В итоге, монтаж электронных компонентов — это не изолированный цех, а часть живого цикла создания устройства, где опыт, внимание к деталям и готовность решать нестандартные проблемы значат не меньше, чем исправное оборудование.