Электронные печатные платы

Начну с того, что многие считают печатные платы чем-то статичным, практически не меняющимся. Но это не так. Мы, в своей работе, постоянно сталкиваемся с новыми требованиями к размерам, частоте сигналов, теплоотводу. Часто на этапе проектирования недооценивают значимость этих факторов, что потом приводит к серьезным проблемам в производстве и, как следствие, к увеличению себестоимости готового продукта. Хочу поделиться опытом, который, надеюсь, будет полезен.

Эволюция технологических процессов производства

Если говорить об истории, то переход от односторонних к двусторонним, а затем и многослойным платам – это огромный скачок вперед. Сейчас мы регулярно работаем с платами, имеющими 10-16 слоев. И это не просто ради количества слоев. Это необходимо для размещения сложной аналоговой и цифровой логики, для эффективной разводки высокочастотных сигналов и для обеспечения достаточного теплоотвода. Но добавление слоев – это и увеличение стоимости, и усложнение процесса. И нужно тщательно взвешивать все 'за' и 'против', анализируя, действительно ли новые слои необходимы.

Еще один важный момент – это выбор материалов. Обычный FR-4 уже не всегда подходит для современных приложений. Мы часто используем материалы с улучшенными диэлектрическими свойствами, с низким температурным расширением, а иногда и керамические подложки. Например, при разработке контроллеров для промышленного оборудования, где требуется высокая надежность и устойчивость к перепадам температур, мы всегда выбираем материалы премиум-класса. Это, конечно, влияет на стоимость, но в долгосрочной перспективе окупается за счет снижения риска брака и увеличения срока службы изделия.

В последнее время особенно актуальным стало использование гибких печатных плат. Они позволяют создавать конструкции, которые невозможно реализовать на жестких платах. Например, для интеграции в складные устройства или для создания специализированных датчиков. Работа с гибкими платами требует других навыков и оборудования, но открывает огромные возможности для инноваций. ООО Дунгуань Поинт Точная Технология активно осваивает этот направление и уже имеет опыт изготовления прототипов и серийных партий.

Проблемы с разводкой сигналов

Разводка сигналов – это, пожалуй, самая сложная часть проектирования печатных плат. Особенно это касается высокочастотных приложений. Неправильная разводка может привести к задержкам сигнала, наводкам и другим проблемам, которые могут существенно снизить производительность системы. Мы всегда используем специальные инструменты для анализа импеданса, для моделирования распространения сигнала и для оптимизации разводки. И, конечно, полагаемся на опыт. С опытом приходит понимание, какие принципы разводки работают лучше, а какие – хуже. Например, всегда стараемся минимизировать длину сигнальных трасс, избегать резких изгибов и использовать экранирование для защиты от помех.

Одной из распространенных ошибок, которую мы часто видим, – это небрежное отношение к заземлению. Недостаточное количество проводников заземления, их неправильное подключение или использование слишком длинных проводников заземления может привести к серьезным проблемам с электромагнитной совместимостью. Мы всегда уделяем особое внимание заземлению, создавая многослойную систему заземления и используя специальные техники для минимизации импеданса заземления.

В некоторых случаях, при работе с аналоговыми цепями, приходится учитывать влияние паразитных емкостей и индуктивностей. Это особенно важно для высокочувствительных датчиков и аналоговых усилителей. Иногда приходится использовать специальные техники разводки, такие как использование герующих проводников или использование топологии 'star' для минимизации влияния паразитных параметров. Это, конечно, требует дополнительных усилий, но позволяет добиться более высокой точности и стабильности работы схемы.

Теплоотвод и термический анализ

Теплоотвод – это еще одна важная проблема, особенно для современных микросхем и мощных транзисторов. Перегрев может привести к снижению производительности, нестабильной работе и даже к выходу из строя компонентов. Мы всегда проводим термический анализ платы, используя специальные инструменты для моделирования тепловых потоков. Это позволяет нам выявить 'горячие точки' и принять меры для их устранения. Мы используем различные методы теплоотвода, такие как тепловые трубки, радиаторы и тепловые прокладки.

Важно не только правильно выбрать метод теплоотвода, но и правильно его разместить. Например, тепловые трубки должны располагаться рядом с наиболее нагревающимися компонентами, а радиаторы должны обеспечивать достаточную вентиляцию. Мы стараемся создавать эффективную систему теплоотвода, которая позволит поддерживать температуру компонентов в пределах допустимых значений. Для оценки эффективности теплоотвода мы часто используем инфракрасные камеры и термопары.

Не забывайте про влияние окружающих условий. Температура окружающей среды, скорость воздушного потока и другие факторы могут существенно влиять на тепловой режим платы. При проектировании мы стараемся учитывать эти факторы и выбирать компоненты, которые рассчитаны на работу в заданном диапазоне температур. В некоторых случаях может потребоваться дополнительное охлаждение, например, с помощью вентиляторов или жидкостного охлаждения.

Контроль качества и тестирование

Контроль качества – это неотъемлемая часть процесса производства печатных плат. На каждом этапе производства мы проводим контроль качества, чтобы убедиться в том, что плата соответствует требованиям. Мы используем различные методы контроля качества, такие как визуальный осмотр, электрические испытания и функциональные тесты. Мы также используем автоматизированные системы контроля качества, которые позволяют нам быстро и эффективно выявлять дефекты. Недавно мы внедрили систему автоматической проверки пайки, которая позволила нам значительно снизить количество брака.

Электрические испытания позволяют проверить правильность соединения элементов и отсутствие коротких замыканий. Функциональные тесты позволяют проверить работоспособность платы в реальных условиях эксплуатации. В зависимости от требований к изделию, мы можем проводить различные типы тестов, включая тесты на устойчивость к вибрации, ударным нагрузкам и электромагнитным помехам.

Особое внимание мы уделяем контролю качества при производстве сложных плат с высокой плотностью монтажа. В таких случаях даже небольшие дефекты могут привести к серьезным проблемам. Мы используем микроскопы и другие инструменты для более детального осмотра платы и выявления скрытых дефектов. Мы также используем специальные методы тестирования, такие как векторный анализ импеданса, для проверки импеданса сигнальных трасс.

Вызовы и перспективы

На рынке постоянно появляются новые технологии, которые требуют новых подходов к проектированию печатных плат. Например, развитие 5G требует разработки плат с высокой частотой, а развитие искусственного интеллекта – плат с высокой вычислительной мощностью. Мы постоянно следим за новыми тенденциями и стараемся осваивать новые технологии. ООО Дунгуань Поинт Точная Технология активно работает над разработкой плат для новых поколений устройств.

Одной из главных задач на будущее – это снижение стоимости производства плат. Это можно добиться за счет использования новых материалов, оптимизации технологических процессов и автоматизации производства. Мы постоянно ищем новые способы снижения стоимости, не жертвуя при этом качеством. Мы верим, что печатные платы будут продолжать развиваться и играть важную роль в нашей жизни.

Конечно, есть и свои сложности. Например, рост сложности плат требует больше времени на проектирование и тестирование. Также сложно найти квалифицированных специалистов, которые обладают необходимыми знаниями и опытом. Но мы уверены, что сможем справиться с этими вызовами и продолжать предоставлять нашим клиентам высококачественные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

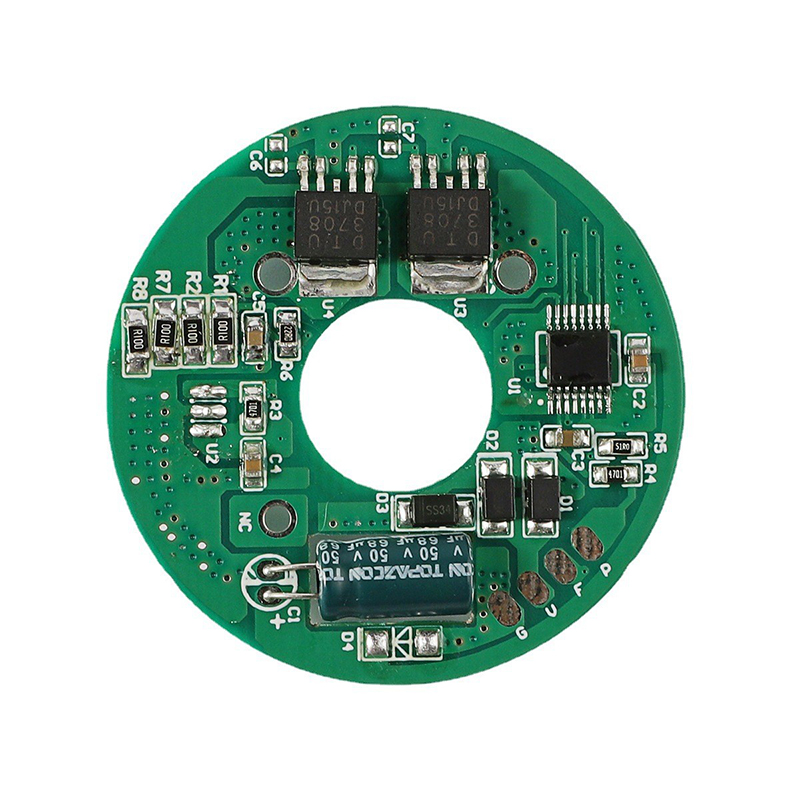

Контроллер двигателя массажного пистолета

Контроллер двигателя массажного пистолета -

Плата управления автокормушкой для животных

Плата управления автокормушкой для животных -

Плата управления цепной пилой

Плата управления цепной пилой -

Газонокосилка 24В

Газонокосилка 24В -

Плата напольного вентилятора

Плата напольного вентилятора -

Контроллер водяного насоса корпуса ПК

Контроллер водяного насоса корпуса ПК -

Контроллер двигателя высокоскоростного вентилятора

Контроллер двигателя высокоскоростного вентилятора -

Распылитель 48В

Распылитель 48В -

RGB LED контроллер

RGB LED контроллер -

Плата управления автокормушкой для животных

Плата управления автокормушкой для животных -

Контроллер пресса для лепешек

Контроллер пресса для лепешек -

Контроллер бесдатчикового трёхфазного вентилятора

Контроллер бесдатчикового трёхфазного вентилятора

Связанный поиск

Связанный поиск- Китай плата управления водяным насосом 36 в поставщики

- Оптом коммуникационные pcba

- Китай плата управления вентилятором высокого давления производители

- Китай быстрая доставка, индивидуальный pcba производители

- Плата управления двигателем высокоскоростного пылесоса производитель

- Плата управления водяным насосом производитель

- Оптом плата управления двигателем блинчатой плиты поставщик

- Оптом плата водяного насоса 36 в производители

- Оптом электронная печатная плата поставщик

- Купить управление двигателем pcba