Производство электронных печатных плат

Слово 'производство электронных печатных плат' звучит просто, но на деле это целый комплекс задач, требующих от специалистов не только технических знаний, но и понимания тонкостей технологического процесса. Часто, особенно новичкам, кажется, что достаточно иметь хорошую конструкторскую документацию и мощное оборудование. Но реальность, как правило, гораздо сложнее, полна скрытых проблем и неожиданных нюансов. Я вот, работаю в этой сфере уже более 10 лет, и каждый проект – это отдельная история, со своими особенностями и вызовами.

От разработки до готовой платы: краткий обзор процесса

В общих чертах, процесс производства электронных печатных плат выглядит так: начинается с проектирования (разработка топологии, размещение компонентов), затем идет изготовление фотошаблонов, нанесение паяльной маски, травление меди, сверление отверстий, нанесение паяльной пасты и, наконец, пайка компонентов. Но каждый из этих этапов – это уже отдельная дисциплина, требующая высокой квалификации и контроля качества.

Проектирование и подготовка к производству

Недооценивать важность этап проектирования – большая ошибка. Хороший проект – это половина успеха. Нужно учитывать не только электрические характеристики, но и технологические ограничения. Например, минимальный размер трассы, минимальное расстояние между компонентами, необходимость использования определенных материалов. Иногда приходится переделывать целую плату из-за неправильных расчетов или несоблюдения стандартов.

С чего начинать? Нужно четко понимать требования к плате – ее функциональность, размеры, условия эксплуатации. И, конечно же, выбирать подходящую программу для проектирования. Лично я отдаю предпочтение Altium Designer, но и другие программы, например, KiCad, вполне подходят, особенно для небольших проектов.

Основные проблемы и их решения

С какими проблемами можно столкнуться в производстве электронных печатных плат? Их, как назло, много. Неправильный выбор материалов (основание, фотошаблон, травильный раствор), проблемы с травилением (неравномерное удаление меди), дефекты пайки (холодные швы, обрывы проводников) – это лишь малая часть. Каждый дефект требует тщательного анализа и поиска решения. Это как детектив, только вместо преступника ищем причину брака.

Например, однажды у нас была проблема с выгоранием меди при травлении. Выяснилось, что мы использовали не тот травильный раствор для конкретного сплава меди. Пришлось пересмотреть технологический процесс и подобрать более подходящий раствор. Это стоило нам нескольких доработок и задержек в сроках.

Сверление отверстий: не только про точность

Сверление отверстий – кажется простой операцией, но на деле это тоже требует внимания. Размеры, форма, расположение отверстий должны соответствовать проекту. Ошибки в сверлении могут привести к серьезным проблемам с электрической связью и механической прочностью платы.

Мы используем станки с ЧПУ для сверления отверстий. Это позволяет добиться высокой точности и повторяемости. Но даже при использовании современных станков, необходимо тщательно контролировать процесс и регулярно проводить калибровку оборудования. Иногда встречаются ситуации, когда требуется сверление сложных форм или отверстий нестандартных размеров. В таких случаях приходится использовать специальные сверла и разрабатывать индивидуальные программы для станков.

Особенности работы с гибкими печатными платами

Гибкие платы – это отдельная область, требующая особого подхода. Они более хрупкие и чувствительные к деформациям. Их производство электронных печатных плат требует использования специальных материалов и технологий.

Работа с гибкими платами – это больше ручной работы, чем работа с жесткими платами. Особенно это касается этапа монтажа компонентов. Нужно быть предельно аккуратным, чтобы не повредить гибкий материал. Мы часто сталкиваемся с проблемами, связанными с деформацией платы при пайке. Для решения этой проблемы используем специальные припойные пасты и методы пайки.

Контроль качества: гарантия надежности

Контроль качества – это неотъемлемая часть производства электронных печатных плат. На каждом этапе технологического процесса необходимо проводить контроль качества, чтобы выявить и устранить возможные дефекты. Иначе, в конечном итоге, можно получить партию бракованных плат, что приведет к серьезным финансовым потерям и репутационным рискам.

Мы используем различные методы контроля качества: визуальный осмотр, электрические испытания, рентгенографию. Рентгенография особенно полезна для выявления скрытых дефектов, например, коротких замыканий или обрывов проводников. Также мы проводим функциональное тестирование готовых плат, чтобы убедиться, что они соответствуют требованиям заказчика.

Наши успехи и неудачи

За время работы в этой сфере мы накопили большой опыт. Были и успешные проекты, и неудачные. Однажды мы заказали партию плат с очень сложной топологией. Мы были уверены в своих силах, но в итоге получили большое количество брака. Выяснилось, что конструкторская документация содержала ошибки. Это был болезненный урок, который мы не забудем. С тех пор мы уделяем еще больше внимания проверке конструкторской документации.

Несмотря на все трудности, мы продолжаем развиваться и совершенствовать свои технологии. Мы постоянно следим за новыми тенденциями в производстве электронных печатных плат и внедряем их в свою работу. Мы уверены, что сможем справиться с любыми вызовами и предоставить нашим клиентам качественные и надежные платы.

ООО Дунгуань Поинт Точная Технология, на протяжении более десяти лет, занимается разработкой и производством электронных печатных плат, обеспечивая высокое качество и надежность продукции. Более подробную информацию можно найти на нашем сайте: https://www.dianjing.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

RGB LED контроллер

RGB LED контроллер -

Контроллер двигателя массажного пистолета 48В

Контроллер двигателя массажного пистолета 48В -

Высокоскоростной пылесос

Высокоскоростной пылесос -

Контроллер пресса для лепешек

Контроллер пресса для лепешек -

Контроллер системы охлаждения сервера

Контроллер системы охлаждения сервера -

Контроллер машинки для стрижки

Контроллер машинки для стрижки -

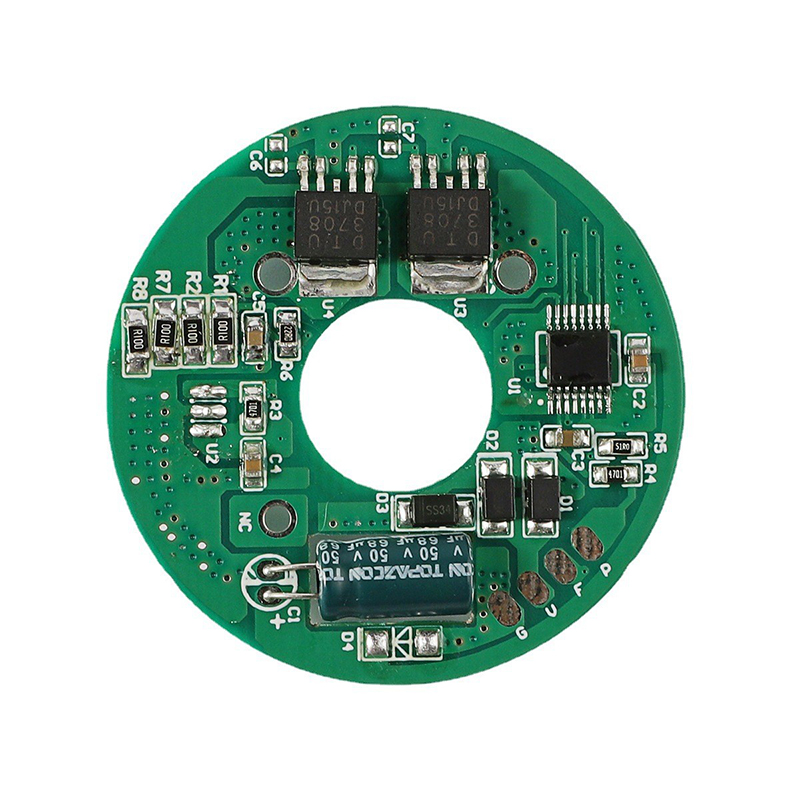

Верхняя плата управления массажного пистолета

Верхняя плата управления массажного пистолета -

Контроллер RGB LED-блока

Контроллер RGB LED-блока -

Плата светодиодной ленты RGB

Плата светодиодной ленты RGB -

Контроллер бесдатчикового трёхфазного вентилятора

Контроллер бесдатчикового трёхфазного вентилятора -

Плата напольного вентилятора

Плата напольного вентилятора -

Контроллер водяного насоса корпуса ПК

Контроллер водяного насоса корпуса ПК

Связанный поиск

Связанный поиск- Китай плата управления вентиляторами кондиционера

- Оптом бесщёточные двигатели pcba производители

- Купить верхняя панель управления пистолетом

- Китай медицинские pcba поставщик

- Оптом плата управления распылителем 48 в поставщики

- Китай плата управления для триммера поставщики

- Плата управления вентилятором 220в поставщик

- Китай контроллер автоматической кормушки поставщики

- Оптом проектирование печатных плат

- Сервис решений для печатных плат поставщик