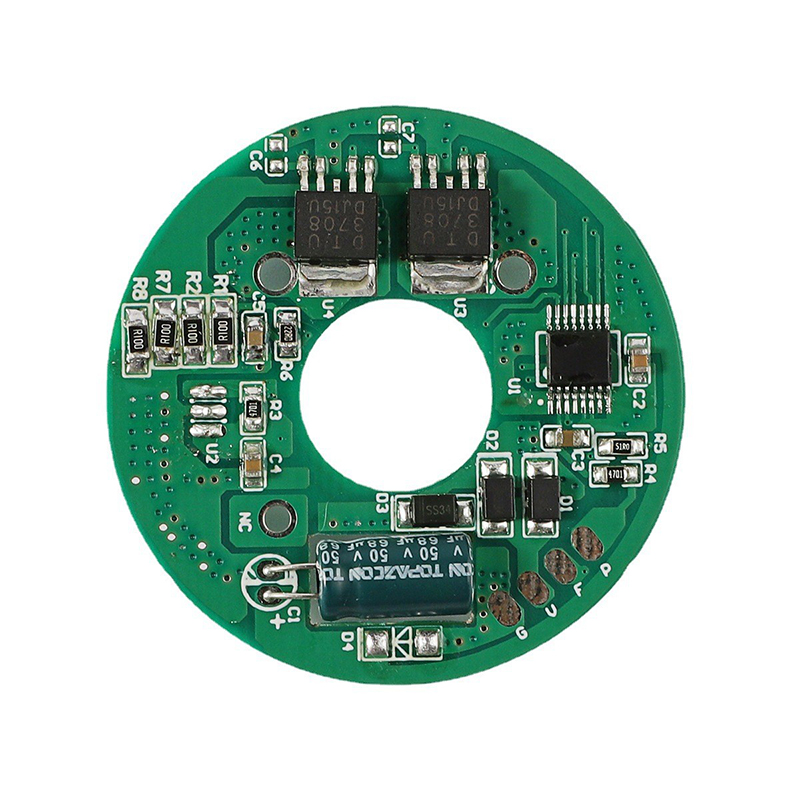

Плата управления прессом для блинов

Эффективное управление прессом для блинов – задача, кажущаяся простой на первый взгляд. Люди часто думают, что достаточно надежной электроники и программируемых скоростей. Но дело не только в этом. Мы часто упускаем из виду критически важные аспекты, связанные с точностью, стабильностью и, конечно, надежностью всей системы. Именно эти аспекты, в конечном итоге, определяют качество конечного продукта и рентабельность производства. Сегодня я хочу поделиться своим опытом, накопленным за годы работы с подобными системами, опираясь на реальные примеры и, возможно, даже на несколько неудачных экспериментов.

Важность точного контроля силы прессования

Очевидная задача – обеспечение равномерного и достаточного давления при прессовании. Простое управление скоростью двигателя, как правило, недостаточно. Необходим точный контроль усилия, зависящего от множества факторов: толщины теста, влажности, температуры и даже состояния используемого пресс-инструмента. Например, однажды мы столкнулись с проблемой неравномерного прессования – в одних партиях блины получались тонкие и разрезанные, в других – толстые и неровные. После детального анализа выяснилось, что проблема заключалась в неточности датчика силы, который использовался в составеплаты управления прессом для блинов. Эту проблему решили заменой датчика и тщательной калибровкой всей системы.

Важно понимать, что это не просто регулировка напряжения питания мотора. Требуется обратная связь, алгоритмы компенсации изменений в параметрах теста и реальное соответствие между заданным значением силы и фактическим воздействием пресса. Мы нередко встречали системы, в которых, несмотря на продвинутые алгоритмы, не хватало самой точной и надежной механической реализации – например, некачественных датчиков или неоптимального конструкции прессующего механизма. Поэтому, выбирая решение для управления, необходимо учитывать не только программную часть, но и аппаратную составляющую.

Датчики и их роль в контроле процесса

Выбор подходящих датчиков – это, пожалуй, один из самых сложных этапов проектирования системы управления. Помимо датчиков силы, часто используются датчики положения, температуры и влажности. Каждый из них выполняет свою функцию и вносит вклад в общую стабильность и точность процесса. Например, датчик положения позволяет контролировать глубину погружения прессующего инструмента, а датчик температуры – поддерживать оптимальную температуру теста, что критически важно для получения качественного продукта. В работе сплатами управления прессом для блинов, особенно с автоматизированными линиями, часто используют комбинацию нескольких типов датчиков для комплексного контроля процесса.

Не стоит недооценивать важность калибровки датчиков. Даже самые современные и точные датчики требуют регулярной калибровки для поддержания необходимой точности. Иначе, со временем, ошибки в измерениях могут привести к дефектам продукции и снижению эффективности производства. Мы разрабатывали систему с использованием акселерометров для измерения ускорения прессующего инструмента. Вначале результаты были очень нестабильны – оказалось, что акселерометры сильно подвержены воздействию вибраций от оборудования. После добавления фильтров и калибровки системы, точность измерений значительно улучшилась.

Программирование и алгоритмы управления

Современныеплаты управления прессом для блинов, как правило, оснащены микроконтроллерами, которые позволяют реализовывать сложные алгоритмы управления. Это позволяет не только регулировать силу прессования, но и контролировать другие параметры процесса, такие как время прессования, скорость движения прессующего инструмента и т.д. Важным аспектом является выбор подходящего алгоритма управления. Наиболее распространенные алгоритмы – PID-регулирование, адаптивное управление и нелинейное управление. Выбор алгоритма зависит от сложности процесса и требуемой точности управления.

Например, для управления процессом прессования блинов мы использовали алгоритм адаптивного управления, который позволяет автоматически компенсировать изменения в параметрах теста и реального оборудования. Это позволило значительно повысить стабильность процесса и снизить количество дефектных изделий. При разработке алгоритма важно учитывать не только математическую модель процесса, но и реальные особенности оборудования и материалов. Мы часто встречали ситуации, когда теоретически хорошо работающий алгоритм на практике давал непредсказуемые результаты из-за не учтенных факторов.

Ошибочные конструкции и их последствия

Иногда, проблему не решает продвинутая электроника, а, наоборот, усугубляет неправильно спроектированная механическая часть. Один раз мы столкнулись сплатой управления прессом для блинов, подключенной к старому прессу. Проблема заключалась в том, что конструкция прессующего механизма была неоптимальной – недостаточная жесткость, неравномерное распределение силы. Все усилия по настройке электроники оказались тщетными – получаемые блины все равно были неровными и деформированными. Пришлось полностью перепроектировать прессующий механизм, и тогда система управления заработала как надо.

Еще одна распространенная ошибка – неправильный выбор материала для прессующего инструмента. Некачественный материал быстро изнашивается, что приводит к изменению параметров прессования и снижению качества продукции. Поэтому, при выборе материала необходимо учитывать характеристики теста и интенсивность использования пресса. Не стоит экономить на качественных материалах – это часто оказывается более выгодным в долгосрочной перспективе. Современные платы управления прессом для блинов могут быть оснащены системами мониторинга износа прессующего инструмента, что позволяет своевременно проводить его замену.

Надежность системы и техническое обслуживание

Важно не забывать о надежности системы управления и регулярном техническом обслуживании. Это включает в себя проверку датчиков, калибровку системы, замену изношенных деталей и обновление программного обеспечения. Регулярное техническое обслуживание позволяет предотвратить поломки и продлить срок службы оборудования. Мы предлагаем нашим клиентам комплексные услуги по техническому обслуживанию, которые включают в себя регулярные проверки, калибровку и ремонт платов управления прессом для блинов.

Особое внимание следует уделять защите системы от внешних факторов, таких как пыль, влага и перепады температуры. Это поможет предотвратить короткие замыкания и другие повреждения оборудования. Мы разрабатываем системы управления, которые соответствуют строгим требованиям по безопасности и надежности. И, конечно, не стоит забывать о резервном питании – в случае отключения электроэнергии система должна продолжать работать, чтобы не прерывать производственный процесс.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Плата светодиодной ленты RGB

Плата светодиодной ленты RGB -

Контроллер двигателя массажного пистолета 48В

Контроллер двигателя массажного пистолета 48В -

Контроллер вентилятора сервера

Контроллер вентилятора сервера -

Плата напольного вентилятора

Плата напольного вентилятора -

Контроллер двигателя массажного пистолета

Контроллер двигателя массажного пистолета -

Высокоскоростной пылесос

Высокоскоростной пылесос -

Контроллер охлаждающего вентилятора

Контроллер охлаждающего вентилятора -

Контроллер системы охлаждения сервера

Контроллер системы охлаждения сервера -

Распылитель 48В

Распылитель 48В -

Плата охлаждающего вентилятора сервера

Плата охлаждающего вентилятора сервера -

Плата управления водяным насосом 36В

Плата управления водяным насосом 36В -

Контроллер увлажнителя

Контроллер увлажнителя

Связанный поиск

Связанный поиск- Плата регулятора скорости производители

- Плата управления двигателем поставщик

- F 18r плата управления вентиляторами компьютера поставщики

- Китай плата управления прессом для блинов производитель

- Купить управление двигателем очистителя воздуха плата

- Китай производство печатных плат производитель

- Оптом плата управления дрелью

- Купить плата управления вентилятором 220в

- Плата для копирования проекта печатной платы поставщик

- Оптом плата управления горнодобывающей машиной поставщик