Оптом проектирование pcba поставщики

Когда видишь запрос ?оптом проектирование pcba поставщики?, первое, что приходит в голову — люди ищут фабрику под ключ, которая и схему нарисует, и платы сделает, и в корпус запакует. Но в этом и кроется главная ловушка. Часто заказчики, особенно те, кто только начинает серийный выпуск, думают, что это единый процесс у одного подрядчика. На деле, проектирование PCBA и поставщики для оптового производства — это часто разные этапы и, что важнее, разные компетенции. Слишком много контор обещают всё, а на выходе — бесконечные доработки по железу и сорванные сроки. Сам через это проходил.

Разделяй и властвуй: почему проектирование и производство лучше разводить

Раньше мы тоже пытались найти одного поставщика на всё: от идеи до паллет с готовыми платами. Логика простая — один контакт, одна ответственность. На практике вышло иначе. Компания, которая сильна в инжиниринге, часто имеет опытное или мелкосерийное производство. Их цеха заточены под быстрые итерации, прототипы, но когда дело доходит до оптом — встают вопросы логистики компонентов, оптимизации трассировки под автоматическую пайку, контроля на конвейере. Они просто не успевают перестроиться.

Обратная ситуация: крупный завод с грандиозными мощностями. Их инженеры по проектированию могут быть сильны в типовых решениях, но когда нужна кастомизация, глубокое понимание специфики, например, драйверов для вентиляторов, — начинаются проблемы. Они предлагают ?адаптировать? типовой проект, что почти всегда ведёт к компромиссам в характеристиках. В итоге ты платишь за масштаб, но не получаешь нужной гибкости.

Вывод, к которому пришёл на собственных ошибках: идеальная схема — это сильный инжиниринговый партнёр + проверенный производственный завод. Первый делает ?мозги? — топологию, подбор компонентов, расчёт тепловых режимов, тестовые программы. Второй — обеспечивает стабильное, качественное и экономичное тиражирование. Их нужно ?познакомить? и выстроить между ними процесс, но это твоя работа как заказчика. Это сложнее, но надёжнее.

На что смотреть в инжиниринговой компании: не только портфолио

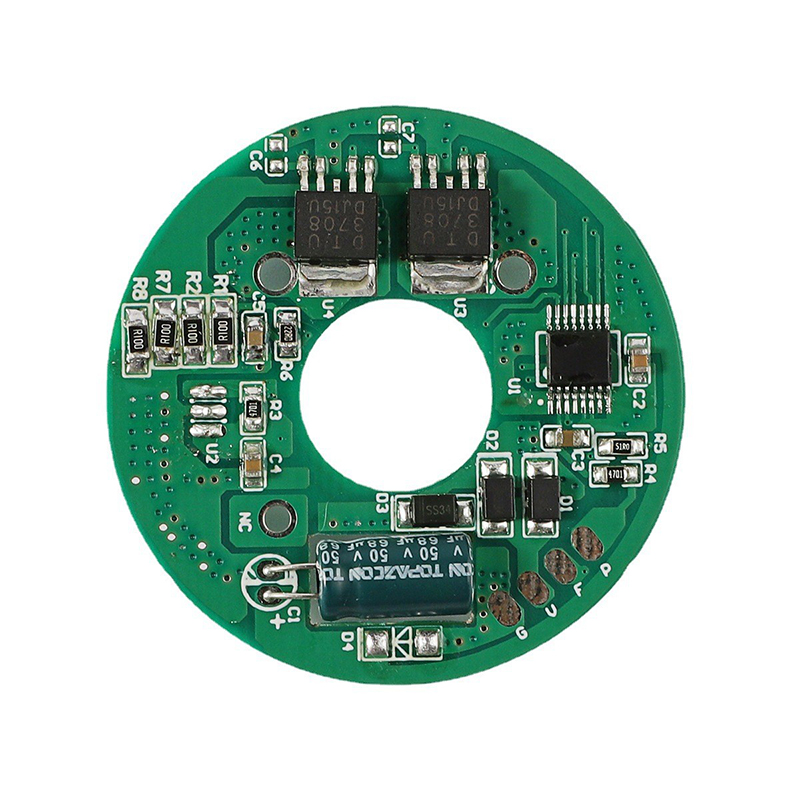

Допустим, ищем партнёра для проектирования PCBA под нашу спецификацию. Открываешь сайт, видишь список брендов, красивый интерфейс. Это ничего не значит. Начинаешь копать глубже. Например, смотрю на сайт ООО Дунгуань Поинт Точная Технология. В описании сразу видна специализация — приводы и платы управления для BLDC-вентиляторов. Это хороший знак. Узкая специализация часто означает, что у них уже есть наработанные библиотеки компонентов, понимание электромагнитной совместимости (ЭМС) для моторов, опыт отладки ШИМ. Десять лет опыта в этой нише — это не просто цифра, это, скорее всего, пройденные циклы отладки и знание подводных камней.

Но одного описания мало. Нужно спрашивать о реальных кейсах. Не ?работали ли вы с чем-то подобным??, а ?покажите пример платы, где решалась проблема перегрева силовых ключей в компактном корпусе? Какие меры применили??. Ответы сразу отделяют теоретиков от практиков. Компания, упомянутая выше, если судить по её фокусу, должна назубок знать вопросы теплоотвода в бесколлекторных системах — это их хлеб.

Ещё один критичный момент — программная часть. Проектирование PCBA — это не только разводка. Это и прошивка контроллера, алгоритмы управления. Важно, чтобы инженеры понимали ?железо? и ?софт? в связке. Иначе получится красивая плата, на которой программа работает с глюками из-за неправильно выбранной обвязки МК или помех по питанию. Спрашиваю всегда: ?У вас в команде есть embedded-инженеры, которые участвуют в обсуждении схемы? Или они получают готовый девайс ?вот, теперь заставь это работать??? Разница в подходе — колоссальная.

Переход к опту: подводные камни масштабирования

Вот, проект готов, прототип работает. Пора искать поставщиков для оптом производства. И здесь начинается новая история. Тот, кто делал прототип, может не подойти по цене для тиража в 10 тысяч штук. Его цех может не иметь линии селективной пайки для смешанного монтажа или автоматического оптического контроля (AOI) после пайки.

Ключевой вопрос для завода: как они обеспечивают консистентность поставок компонентов? В эпоху дефицита чипов это боль. Хороший завод имеет долгосрочные контракты с дистрибьюторами или даже прямые отношения с производителями. Они сразу скажут: ?этой микросхемы сейчас нет, но есть её полный аналог с таким же корпусом, мы можем провести квалификационную партию?. Плохой — возьмёт проект, а потом месяц будет ждать одну деталь, сорвав все сроки.

Личный опыт: однажды перевели проект с опытного производства на крупный завод. На прототипах всё летало. В первой оптовой партии начался процент отказов. Причина — на заводе использовали паяльную пасту с другими температурными характеристиками, а наш дизайн падений под компоненты был на грани. Инженеры по проектированию не заложили достаточный запас по техпроцессу. Пришлось срочно вносить изменения в файлы для трафарета. Урок: при выборе поставщика для производства обязательно нужно проводить аудит технологического процесса (Process Audit) и требовать от инжиниринговой компании предоставлять проект с учётом допусков для серийного производства, а не для ручной сборки.

Специфика ниши: почему общие поставщики могут не подойти

Возвращаясь к примеру с компанией ООО Дунгуань Поинт Точная Технология. Если мне нужна плата управления для BLDC-мотора, то искать общего сборщика PCBA — рискованно. Нужен партнёр, который понимает, что такое обратная ЭДС, как правильно развести силовые и сигнальные цепи, чтобы не было наводок на датчики Холла. Это знание приходит с годами работы именно с силовой электроникой.

Универсальный завод, собирающий в день сотни разных плат — от пультов до светильников, может не иметь такого глубокого эксперта на линии. А инженер контроля качества может пропустить потенциально слабое место, потому что проверяет по общему чек-листу ?пайка есть, короткого замыкания нет?. В нишевых же компаниях, даже если они сами не производят оптом, часто есть список проверенных фабрик-партнёров, которые уже привыкли к их стандартам и специфическим требованиям к тестированию готовых изделий.

Поэтому в таких тематиках цепочка часто выглядит так: инжиниринговая компания (как та, что на dianjing.ru) -> их рекомендованный или аффилированный производственный партнёр. Они уже отлаженный тандем. Заказчику это даёт уверенность, что на производстве не начнут ?улучшать? проект, а будут строго следовать предоставленной технологической инструкции, потому что эти два звена говорят на одном техническом языке.

Итоговые соображения: цена, время, доверие

В погоне за низкой ценой оптом легко потерять всё. Самый дешёвый поставщик по проектированию может скопировать чужой проект с минимальными изменениями, что грозит проблемами с патентами. Самый дешёвый завод может экономить на паяльной пасте или не делать AOI, увеличивая процент брака, который всплывёт уже у твоего конечного клиента.

Время — критичный ресурс. Лучше заплатить на 15-20% дороже, но работать с партнёром, который даст реалистичные сроки и соблюдёт их, чем гонять дешёвого подрядчика по бесконечным правкам и ждать партию месяцами. Компании с узкой специализацией, как правило, более предсказуемы в сроках, потому что они уже проходили этот путь много раз.

В конечном счёте, выбор в связке ?проектирование PCBA — поставщики? — это вопрос доверия, подкреплённого экспертизой. Нужно искать не просто исполнителя, а партнёра, который будет разбираться в сути твоего продукта. Как в случае с приводами вентиляторов — тебе нужна команда, которая знает моторы лучше, чем ты сам. Тогда и на этапе проектирования, и при передаче в оптом производство будет меньше сюрпризов, а итоговое изделие — стабильнее и надёжнее. Всё остальное — просто дорогая иллюзия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Плата управления водяным насосом 36В

Плата управления водяным насосом 36В -

Контроллер воздухоочистителя

Контроллер воздухоочистителя -

Плата управления автокормушкой для животных

Плата управления автокормушкой для животных -

Газонокосилка 24В

Газонокосилка 24В -

Плата управления автокормушкой для животных

Плата управления автокормушкой для животных -

Контроллер вентилятора сервера

Контроллер вентилятора сервера -

Контроллер системы охлаждения сервера

Контроллер системы охлаждения сервера -

Плата управления цепной пилой

Плата управления цепной пилой -

Контроллер вентилятора майнинг-фермы

Контроллер вентилятора майнинг-фермы -

Контроллер подсветки корпуса ПК

Контроллер подсветки корпуса ПК -

Контроллер машинки для стрижки

Контроллер машинки для стрижки -

Верхняя плата управления массажного пистолета

Верхняя плата управления массажного пистолета

Связанный поиск

Связанный поиск- Оптом плата управления вентилятором охлаждения поставщик

- Оптом печатная плата для светодиодного освещения

- Китай печатная плата для медицинской техники производители

- Китай плата управления бензопилой поставщики

- Китай f 18r плата управления вентиляторами компьютера поставщик

- Оптом плата управления водяным насосом хост-компьютера поставщики

- Оптом быстрая доставка, индивидуальный заказ печатные платы производители

- Бытовая электроника pcba производители

- Оптом плата управления вентиляторами кондиционера производители

- Оптом плата управления газового котла поставщик