Оптом обслуживание решений pcba производитель

Когда видишь запрос ?Оптом обслуживание решений pcba производитель?, первое, что приходит в голову — это очередной поставщик, который просто паяет платы. Но в этом-то и главный подвох. Многие, особенно те, кто только начинает закупать, думают, что это просто сборка. На деле, обслуживание решений PCBA — это целая философия, особенно когда речь заходит о таких специфичных вещах, как приводы для вентиляторов. Тут мало иметь линию пайки, нужно глубоко понимать, как мотор будет работать в конечном устройстве, будь то серверная стойка или промышленный охладитель.

Разрыв между ожиданием и реальностью в PCBA

Часто сталкиваюсь с тем, что клиент приходит с готовой схемой, скачанной откуда-то, и хочет просто ?напаять оптом?. А когда начинаешь разбираться, оказывается, что разводка платы не учитывает тепловыделение силовых элементов или помехи от ШИМ. И вот тут начинается настоящее обслуживание — не сборка, а именно инженерная работа. Нужно объяснить, предложить изменения, иногда — перепроектировать часть схемы. Некоторые производители этого не делают, они просто паяют как есть, а потом у заказчика на этапе тестирования продукции всплывают проблемы.

У нас в работе был случай с одной партией плат управления для бесщёточных вентиляторов. Заказчик был уверен в своём дизайне, мы собрали пробную партию. А на стенде вентилятор выдавал акустический шум на определённых оборотах. Пришлось лезть в осциллограф, смотреть форму сигналов управления драйвером. Оказалось, проблема в RC-цепочке на входе, которую в исходной схеме поставили ?по учебнику?, не учитывая паразитные ёмкости конкретного MOSFET. Переделали обвязку, заменили два компонента — шум ушёл. Это и есть часть ?решений? — решить проблему, которую клиент, возможно, даже не ожидал.

Поэтому для меня как производителя фраза ?оптом? не означает конвейер по штамповке одинаковых плат. Особенно в нише приводов и управления. ?Оптом? — это скорее про отлаженный процесс, когда для постоянного клиента мы уже знаем все его ?боли? и тонкости его продукции, и можем стабильно поставлять качественные сборки крупными партиями. Но путь к этому ?опту? всегда начинается с кропотливой работы над одним, первым, правильным образцом.

Где кроются реальные сложности для производителя

Если говорить о специализации, как у ООО Дунгуань Поинт Точная Технология на приводы и платы управления вентиляторами, то здесь своя специфика. Казалось бы, продукт известен давно. Но современные бесщёточные моторы — это уже не просто три фазы и датчик Холла. Там и алгоритмы плавного пуска, и защита от заблокированного ротора, и интеллектуальное управление оборотами по температуре. И вся эта логика зашита в прошивку микроконтроллера, который стоит на той самой PCBA.

Поэтому производитель, который предлагает комплексные решения, должен обладать компетенциями не только в монтаже компонентов, но и в embedded-разработке, силовой электронике, отладке. Сайт dianjing.ru правильно делает акцент на НИОКР. Без этого ты просто исполнитель чертежей. А в реальных условиях чертеж — это только 70% успеха. Остальные 30% — это подбор альтернативных компонентов при дефиците, калибровка датчиков тока на линии, проверка надёжности пайки BGA-микросхем под термоциклирование.

Одна из частых проблем, которую не сразу видно, — это согласование производства и закупки. Допустим, инженеры разработали идеальную плату с суперэффективным драйвером. Но ключевая микросхема от этого драйвера имеет lead time в 52 недели. И что делать? Вот здесь опытный производитель PCBA должен был на этапе разработки предложить 2-3 альтернативных варианта ключевых компонентов с похожими характеристиками. Чтобы не останавливать выпуск продукции. Мы на своих проектах всегда закладываем эту вариативность в конструкторскую документацию, что потом спасает сроки поставок для клиента.

Оборудование и ?человеческий фактор?

Много говорят про автоматизацию, и это правильно. Но в штучной и мелкосерийной сборке сложных плат, где много ручной установки крупных дросселей или теплоотводов, роль оператора всё ещё огромна. Можно иметь лучшие паяльные печи, но если оператор недожарил разъём или перетянул винт на клемме — готовься к возвратам.

У нас был болезненный урок на заре деятельности. Сделали партию плат, всё прошло электрический контроль. Отгрузили клиенту, а он нам через месяц: ?Отказывают на объекте?. Стали разбираться — оказалось, в некоторых изделиях был плохой контакт на клеммной колодке для подключения мотора. Автомат паял её идеально, но сама колодка была не от лучшего поставщика, пластик немного ?плавал? по геометрии. И при вибрации вентилятора контакт мог пропадать. Теперь у нас двойной контроль на такие компоненты: входящий контроль партии и обязательная проверка усилителя отрыва на собранном узле. Мелочь? Нет, это именно то, что отличает просто сборку от обслуживания решений — ты отвечаешь за работоспособность узла в целом, а не за факт пайки.

Именно поэтому в описании компании с более чем 10-летним опытом важен акцент на полный цикл: от разработки до продажи. Ты проходишь весь путь с продуктом, видишь его слабые места не только на стенде, но и в полевых условиях. И это знание закладываешь в процесс производства и контроля следующих партий. Это не исправить просто купив новую линию пайки, это приходит только со временем и набитыми шишками.

Экономика ?опта? и ценность диалога

Когда клиент ищет оптом обслуживание решений pcba производитель, он в глубине души хочет две вещи: низкую цену за единицу и высокую надёжность. Эти вещи часто противоречат друг другу. Снизить цену можно, упростив контроль, взяв более дешёвые компоненты, убрав некоторые тесты. Но это путь в никуда, особенно для промышленной электроники.

Наш подход, который, я считаю, правильный, — это прозрачность. Мы можем показать клиенту, из чего складывается стоимость: стоимость компонентов (и предложить варианты под разный бюджет), стоимость работ, стоимость испытаний. Часто в диалоге выясняется, что клиенту не нужна плата, работающая от -40 до +125°C, достаточно диапазона 0-70°C. И это сразу меняет выбор половины компонентов и снижает цену, без потери качества для его конкретного случая. Вот это и есть кастомизированное решение, а не продажа готового ?коробочного? продукта.

Сайт dianjing.ru в своей деятельности фокусируется на конкретной нише — приводах и управлении вентиляторами. Это правильно. Когда ты специализируешься, ты копишь экспертизу именно в этой области. Ты уже знаешь наизусть типовые схемы защиты двигателя, требования стандартов по EMC для такого оборудования, лучших поставщиков магнитов для роторов. И когда к тебе приходит новый клиент с проектом вентилятора, ты можешь сходу указать на потенциальные проблемы в его техзадании, которые общаяist PCB-фабрика просто не заметит. Эта экспертиза и есть главная ценность, которую ищет умный заказчик, формулируя запрос про ?решения?.

Вместо заключения: мысль по ходу дела

Пишу это, и вспоминаю, как лет пять назад мы пытались гнаться за объёмом, брали в работу любые заказы на пайку — от детских игрушек до простых блоков питания. Объёмы были, а удовлетворения не было. Постоянные авралы, проблемы с поставками непонятных компонентов, непонимание специфики продукта клиента. Решили сфокусироваться. Сложно было, от некоторых заказчиков пришлось отказаться. Но именно это позволило погрузиться в тему управляющей электроники для моторов, наработать свою базу знаний и, в итоге, предлагать именно то, что подразумевается под сложной фразой ?оптом обслуживание решений pcba?.

Сейчас, когда вижу плату управления, я примерно представляю, в какой корпус вентилятора она встанет, как будет крепиться, где будет точка максимального нагрева. Это приходит с сотнями собранных и проверенных устройств. И когда новый клиент спрашивает: ?Сделаете оптом??, я могу честно сказать: ?Сделаем. Но давайте сначала сделаем три образца и погоняем их на вашем стенде, вдруг что-то захотим поменять?. И это не затягивание сроков, а единственный путь к тому, чтобы крупная оптовая партия потом не вернулась тебе бумерангом проблем. В этом, наверное, и есть суть.

Так что, если резюмировать мой поток мыслей, то для меня производитель в нашем контексте — это не точка в цепочке поставок, а партнёр, который делит с клиентом головную боль за конечную работоспособность изделия. И ценность создаётся не на этапе пайки, а на этапах до и после неё. Всё остальное — просто ремесло.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Контроллер двигателя массажного пистолета

Контроллер двигателя массажного пистолета -

Контроллер машинки для стрижки

Контроллер машинки для стрижки -

Плата напольного вентилятора

Плата напольного вентилятора -

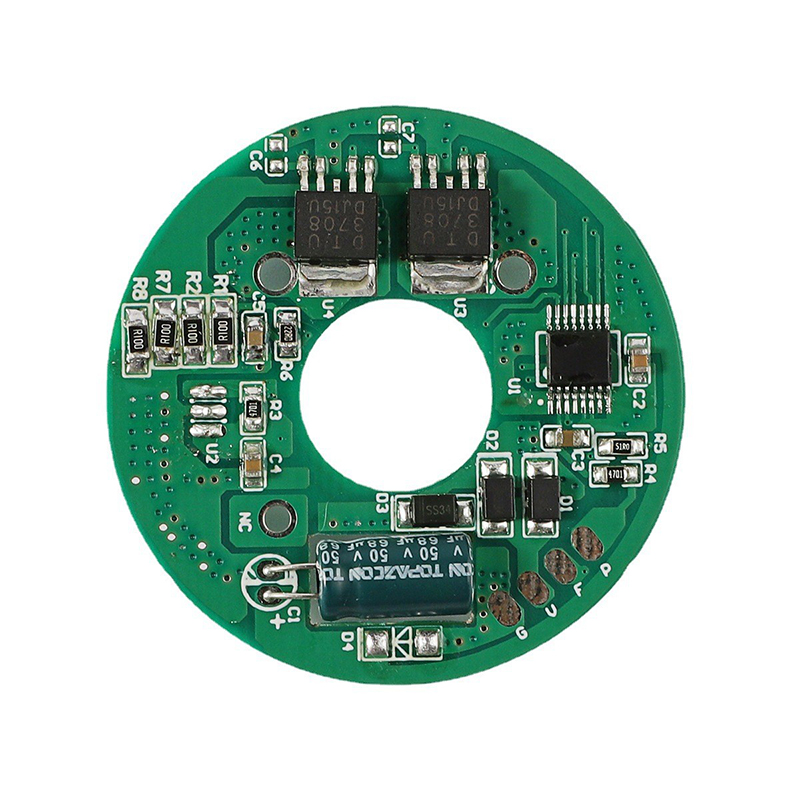

Плата охлаждающего вентилятора сервера

Плата охлаждающего вентилятора сервера -

Контроллер вентилятора высокого давления

Контроллер вентилятора высокого давления -

Контроллер вентилятора сервера

Контроллер вентилятора сервера -

Плата светодиодной ленты RGB

Плата светодиодной ленты RGB -

Контроллер подсветки корпуса ПК

Контроллер подсветки корпуса ПК -

Контроллер бесдатчикового трёхфазного вентилятора

Контроллер бесдатчикового трёхфазного вентилятора -

Верхняя плата управления массажного пистолета

Верхняя плата управления массажного пистолета -

Плата управления автокормушкой для животных

Плата управления автокормушкой для животных -

Контроллер охлаждающего вентилятора

Контроллер охлаждающего вентилятора

Связанный поиск

Связанный поиск- Китай плата управления увлажнителем

- Китай обработка электронных изделий производители

- Оптом изготовление печатных плат oem-производителей производители

- Печатная плата для интеллектуальной электроники поставщик

- Китай бытовая электроника pcba производитель

- Купить завод по производству печатных плат

- Оптом ремонт платы управления поставщики

- Оптом плата управления прессом для блинов производитель

- Китай msi управление вентиляторами материнской платы производители

- Китай плата управления бензопилой 50 а поставщик