Оптом обработка постпайки dip производитель

Когда видишь запрос 'оптом обработка постпайки dip производитель', первое, что приходит в голову — люди ищут просто контрактное производство. Но на деле часто нужен не просто исполнитель, а партнёр, который разберётся в нюансах именно после волновой пайки. Многие думают, что это просто промывка и обрезка выводов, а там целый пласт проблем: от остатков флюса на разъёмах до микротрещин в местах пайки многоножевых компонентов, которые вскрываются только при термоциклировании.

Где кроется подвох в 'постпайке'

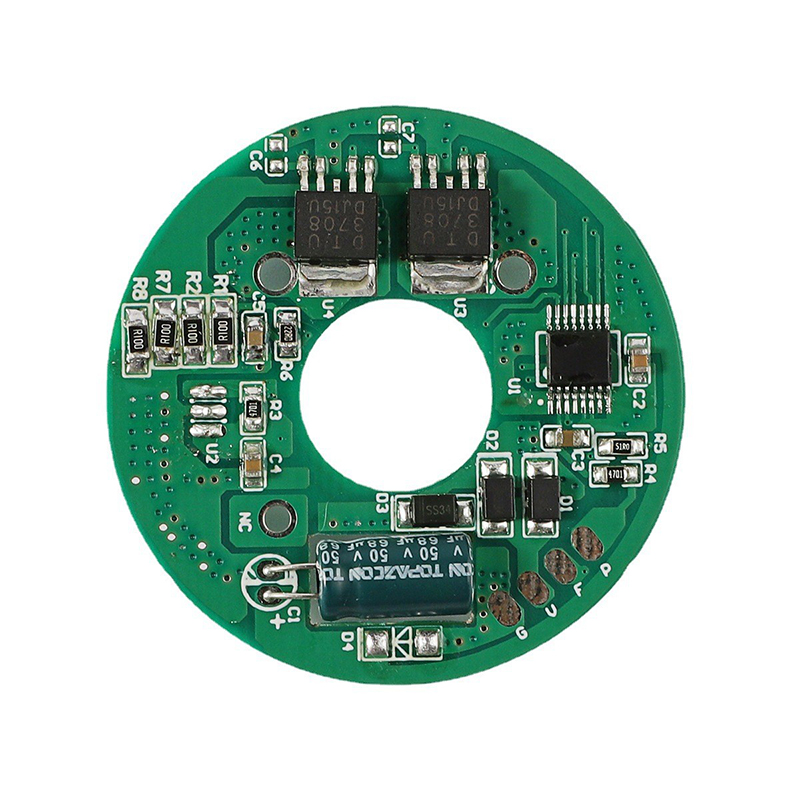

Взять, к примеру, наши первые заказы на обработку плат после DIP-линии. Казалось бы, стандартный процесс: отмывка, визуальный контроль, возможно, лакировка. Но клиент привез партию драйверов для вентиляторов, и на контрольной пайке конденсаторов в блоке управления появились шарики припоя. Не критично, но неприятно. Стали разбираться — оказалось, проблема в температурном профиле предварительного прогрева их собственной линии и в составе нашего флюса, который мы рекомендовали для ручной досборки. Пришлось вместе с их технологами сидеть и пересматривать весь процесс не как субподрядчик, а как соучастник.

Именно здесь многие производители, особенно те, кто делает приводы и платы управления, как наша компания ООО Дунгуань Поинт Точная Технология, сталкиваются с дилеммой. Отдавать постпайку на сторону — значит терять контроль на финальном этапе. Делать самим — требует отдельного, часто неокупаемого, участка. Наш сайт dianjing.ru изначально создавался для продажи готовых приводов, но поток запросов именно на обработку плат после DIP заставил пересмотреть подход.

Сейчас мы часто выступаем как такой 'производитель-партнёр'. Не просто берём платы на отмывку, а сначала запрашиваем данные по пайке: какой флюс применялся, была ли предварительная очистка, какие компоненты наиболее критичны. Потому что для бесщёточных вентиляторов постоянного тока, нашей основной продукции, любая остаточная проводимость на дорожках, ведущих к датчикам Холла, — это гарантированный возврат.

Оборудование — это не главное. А что главное?

В рекламе все пишут про современные моечные машины и AOI-контроль. Но реальная обработка постпайки упирается в мелочи, которые в спецификациях не найдёшь. Например, как организовать отмывку плат с установленными разъёмами? Если разъём негерметичный, под колодкой останется флюс. Промывать под давлением — риск загнать воду внутрь. Мы через это прошли, испортив одну тестовую партию контроллеров. Решение оказалось на удивление низкотехнологичным: специальные заглушки, которые печатаем на 3D-принтере под каждый тип разъёма. Дешево, и проблема снята.

Другая точка — обрезка выводов. Автоматический дырокол — вещь хорошая, но для оптовых партий в несколько тысяч плат. А если заказ на 200 штук опытных образцов? Здесь уже работает ручной инструмент и глазомер оператора. Важно, чтобы этот оператор понимал, что режет. Случай из практики: для одной партии драйверов двигателей использовались диоды в стеклянном корпусе. Обрезка 'как обычно' привела к микротрещинам в стекле не сразу, а через месяц работы на вибрации. Пришлось компенсировать убытки и разрабатывать отдельную инструкцию.

Поэтому, когда к нам обращаются за оптовой обработкой постпайки, мы сначала спрашиваем не про объём, а про номенклатуру компонентов и условия конечной эксплуатации. Десять лет работы с собственными продуктами дали чёткое понимание: универсального рецепта нет. Технология, идеальная для силовых ключей на моторном приводе, может быть избыточной для простой платы индикации.

Связка 'производитель — заказчик': как избежать фатальных нестыковок

Самый болезненный опыт — когда работаешь по чёткому ТЗ, делаешь всё правильно, а результат не устраивает заказчика. Однажды мы получили заказ на обработку партии материнских плат для систем управления. Сделали всё по протоколу: ультразвуковая ванна со специальной химией, сушка, покрытие конформным лаком. Сдали — всё прошло приемочные испытания. Через полгода — рекламация: на части плат в полевых условиях лак потрескался.

Стали искать причину. Оказалось, заказчик, экономя, использовал для пайки дешёвый флюс с высоким содержанием хлоридов. Мы его отмыли, но микроостатки, которые не выявил тест на ионную чистоту, вступили в реакцию с лаком при перепадах температуры от -30°C до +85°C. Формально мы были не виноваты, но репутационный удар получили. Теперь в обязательный пункт предварительного обсуждения входит химический анализ остатков флюса, если пайка проводилась не у нас.

Этот случай заставил нас глубже вникнуть в химию процессов. Теперь на нашем сайте мы не просто указываем услугу, а разместили небольшие заметки-предостережения для заказчиков. Чтобы те, кто ищет производителя для обработки, понимали, какие данные нужно предоставить в первую очередь. Это снижает количество 'пустых' запросов и повышает качество работы.

Экономика вопроса: почему 'оптом' не всегда значит 'дешевле'

Многие приходят с запросом на оптовую обработку, ожидая пропорционального снижения цены. Логика простая: большая партия — меньше переналадок — ниже стоимость единицы. С пайкой это работает. С постпайкой — не всегда. Всё упирается в разнородность. Допустим, заказ на 10 000 плат. Если это 10 000 одинаковых плат — да, можно выстроить конвейер, закупить химию бочками, цена упадёт значительно.

Но чаще бывает 'опт' из 10 разных проектов по 1000 штук. И на каждой плате — свой набор компонентов, свои риски. Одну можно мыть в агрессивной химии, другую — только в мягкой водной. Для одной нужна аккуратная обрезка выводов под микроскопом, для другой — простая обрубка. Каждая смена номенклатуры — это остановка линии, перенастройка, смена химии, риск перекрёстного загрязнения. Итоговая стоимость за штуку может быть даже выше, чем для мелкой партии в 500 штук одного типа.

Мы всегда стараемся это объяснить на берегу. Прозрачность в расчётах — часть доверия. Иногда экономически выгоднее для клиента разбить большую разнородную партию на несколько мелких и выполнять их последовательно. Да, дольше по времени, но дешевле и, главное, надёжнее. Наша специализация на приводах и платах управления помогает: мы быстро 'считываем' потенциальные проблемные места на таких изделиях, поэтому оценку даём более точную.

Взгляд в будущее: что будет меняться

Сейчас тренд — миниатюризация и рост плотности монтажа даже на платах, паянных волной. Это ставит новые задачи перед обработкой постпайки. Зазоры между компонентами становятся меньше, отмывать сложнее. Старые добрые щёточные мойки уже не справляются. Приходится смотреть в сторону более тонких методов: например, струйная под высоким давлением с точным позиционированием. Но это опять же оборудование, которое окупается только на очень больших однотипных партиях.

Другое направление — экология. Требования к химии ужесточаются каждый год. То, что использовалось для отмывки пять лет назад, сегодня уже может быть под запретом. Постоянный поиск и тестирование новых моющих средств — это теперь рутина. Мы, как производитель с собственными НИОКР, часть этой работы ведём для себя, а наработанные решения предлагаем и клиентам по контрактной обработке.

В итоге, возвращаясь к исходному запросу. Идеальный производитель для оптовой обработки постпайки DIP — это не фабрика с самым новым оборудованием из каталога. Это команда, которая готова вникнуть в ваш продукт, разделить с вами технологические риски и нести ответственность за результат не формально, а по-хозяйски. Как если бы это была их собственная плата управления вентилятором, которая должна безотказно проработать те самые заявленные 10 лет. Именно к этому мы и стремимся в ООО Дунгуань Поинт Точная Технология, совмещая опыт серийного производства с гибкостью под конкретные, даже самые нестандартные, задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Контроллер пресса для лепешек

Контроллер пресса для лепешек -

Плата управления автокормушкой для животных

Плата управления автокормушкой для животных -

Распылитель 48В

Распылитель 48В -

Контроллер двигателя массажного пистолета 48В

Контроллер двигателя массажного пистолета 48В -

Контроллер воздухоочистителя

Контроллер воздухоочистителя -

Верхняя плата управления массажного пистолета

Верхняя плата управления массажного пистолета -

Высокоскоростной пылесос

Высокоскоростной пылесос -

Газонокосилка 24В

Газонокосилка 24В -

Плата светодиодной ленты RGB

Плата светодиодной ленты RGB -

Контроллер RGB с функцией управления насосом

Контроллер RGB с функцией управления насосом -

Контроллер охлаждающего вентилятора

Контроллер охлаждающего вентилятора -

Контроллер подсветки корпуса ПК

Контроллер подсветки корпуса ПК

Связанный поиск

Связанный поиск- Оптом плата управления стиральной машины поставщики

- Китай платы управления котлов поставщик

- Оптом проектирование и разработка pcba

- Купить быстрая доставка, индивидуальный заказ печатные платы

- Китай обработка электронных изделий поставщики

- Китай плата управления fantasy хост-компьютера производители

- Оптом верхняя панель управления пистолетом производители

- Оптом плата блока управления поставщики

- Плата управления газового котла производитель

- Оптом опрыскиватель 48 в поставщики