Оптом обработка постпайки dip

В последнее время все чаще сталкиваюсь с запросами на качественную обработку постпайки, особенно в связке с дип-фрезеровкой. Изначально, понимание этого процесса часто сводится к простому удалению остатков материала. Однако, на практике всё гораздо сложнее. Попытки быстро 'убрать все лишнее' нередко приводят к дефектам поверхности, снижению точности и, как следствие, к дополнительным затратам на доработку. Это не просто вопрос эстетики – речь идет о функциональности и долговечности конечного изделия.

Что такое постпайка и почему она так важна?

Итак, что же такое постпайка в контексте дип-фрезеровки? Простыми словами, это все операции, выполняемые после основной фрезеровки, направленные на удаление заусенцев, очистку от остатков припоя, полировку и придание изделию нужной формы и качества поверхности. В случае дип-фрезеровки, где часто приходится работать с сложными геометриями и глубокими пазами, постпайка становится критически важной для обеспечения высокой точности и качества.

Не стоит недооценивать влияние постпайки на дальнейшие этапы производства. Неровности и загрязнения, оставшиеся после фрезеровки, могут негативно влиять на сборку, покраску, нанесение покрытий и даже на работу электронных компонентов, если они интегрированы в изделие. Кроме того, небрежная постпайка может привести к образованию дефектов, влияющих на механические свойства детали.

Основные проблемы при обработке постпайки

Самая распространенная проблема, с которой сталкиваюсь – это неравномерное удаление материала, особенно в труднодоступных местах. Применение слишком агрессивных методов, таких как грубая шлифовка или использование слишком абразивных материалов, может привести к потере точности размеров и деформации детали. Другая проблема – загрязнение поверхности припоем, который может ухудшить адгезию при дальнейшей обработке.

Мы однажды работали над серией деталей для системы автоматизации производства. Изначально заказчик хотел использовать стандартную шлифовальную машинку. Результат был катастрофическим – поверхностные дефекты, неровности, потеря точности. В итоге, пришлось закупать новую партию материала и переделывать всю партию деталей. Это был дорогостоящий и трудоемкий процесс, который можно было избежать, если бы изначально применили правильный подход к обработке постпайки.

Выбор оптимального метода обработки

Существует несколько методов обработки постпайки, каждый из которых имеет свои преимущества и недостатки. Это могут быть механические методы, такие как шлифовка, полировка, обработка абразивными кругами, а также химические методы, такие как использование химических растворов и паст для удаления остатков припоя. Выбор метода зависит от материала детали, требуемой точности и качества поверхности, а также от сложности геометрии.

В нашей практике часто используем комбинацию механических и химических методов. Например, для удаления остатков припоя с поверхности меди, мы используем специальную химическую пасту, а затем шлифуем поверхность с использованием алмазных шлифовальных кругов. Это позволяет достичь отличного результата – гладкой, ровной и чистой поверхности.

Особенности обработки различных материалов

Важно учитывать материал детали при выборе метода обработки постпайки. Для обработки алюминия часто используют алмазные шлифовальные круги с покрытием из поликремнезема. Для обработки стали – абразивные круги с покрытием из карбида кремния. Для обработки меди и латуни – специальные химические пасты и абразивные материалы, устойчивые к коррозии.

Мы не раз сталкивались с ситуациями, когда неправильно подобранный материал или неподходящий метод обработки приводили к ухудшению качества поверхности. Например, попытка шлифовать поверхность алюминиевой детали с использованием абразивного круга, предназначенного для обработки стали, привела к образованию царапин и дефектов поверхности.

Автоматизация процесса обработки постпайки

В последнее время все больше компаний переходят на автоматизированные системы обработки постпайки. Эти системы позволяют добиться высокой точности и повторяемости, а также снизить трудозатраты. Автоматизированные системы обычно включают в себя роботов-манипуляторов, оснащенных различными инструментами для обработки поверхности.

ООО Дунгуань Поинт Точная Технология активно внедряет роботизированные решения в свои производственные процессы. Это позволяет нам значительно повысить качество и скорость обработки, а также снизить вероятность ошибок. Мы постоянно совершенствуем наши технологии и оборудование, чтобы соответствовать самым высоким требованиям наших клиентов.

Преимущества и недостатки автоматизации

Автоматизация процесса обработки постпайки имеет свои преимущества и недостатки. К преимуществам относятся высокая точность, повторяемость, снижение трудозатрат и возможность обработки сложных деталей. К недостаткам относятся высокая стоимость оборудования и необходимость квалифицированного персонала для обслуживания и программирования системы.

Решение о переходе на автоматизацию должно приниматься на основе тщательного анализа затрат и выгод. Не всегда автоматизация является оптимальным решением, особенно для небольших партий деталей или для сложных задач, требующих высокой степени гибкости.

Наши выводы и рекомендации

В заключение хочу отметить, что обработка постпайки – это важный этап в производстве деталей, особенно в связке с дип-фрезеровкой. Небрежное отношение к этому этапу может привести к дефектам, снижению точности и дополнительным затратам. Для достижения оптимального результата необходимо выбирать правильный метод обработки, учитывать материал детали и использовать качественное оборудование.

Мы в ООО Дунгуань Поинт Точная Технология имеем большой опыт в области обработки постпайки и готовы предложить нашим клиентам комплексные решения, основанные на передовых технологиях и многолетнем опыте работы. Мы всегда рады помочь вам добиться высокого качества и точности ваших изделий. Если у вас есть вопросы, обращайтесь – мы всегда на связи. Наш сайт: https://www.dianjing.ru

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Контроллер пресса для лепешек

Контроллер пресса для лепешек -

Контроллер воздухоочистителя

Контроллер воздухоочистителя -

Плата управления автокормушкой для животных

Плата управления автокормушкой для животных -

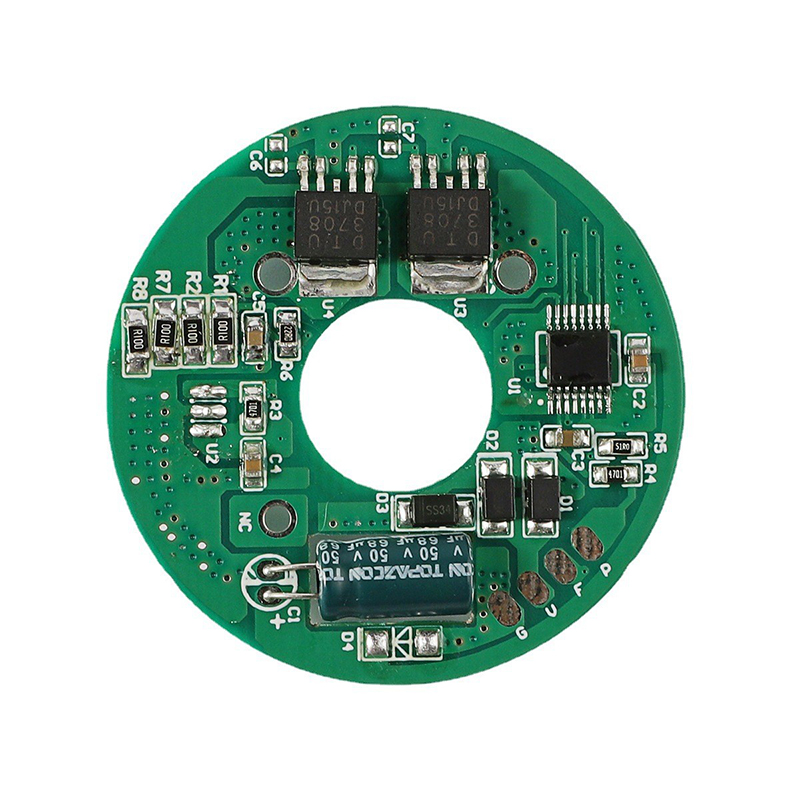

Плата управления водяным насосом 36В

Плата управления водяным насосом 36В -

Контроллер двигателя массажного пистолета 48В

Контроллер двигателя массажного пистолета 48В -

Плата напольного вентилятора

Плата напольного вентилятора -

Контроллер охлаждающего вентилятора

Контроллер охлаждающего вентилятора -

Верхняя плата управления массажного пистолета

Верхняя плата управления массажного пистолета -

Плата светодиодной ленты RGB

Плата светодиодной ленты RGB -

Газонокосилка 24В

Газонокосилка 24В -

Высокоскоростной пылесос

Высокоскоростной пылесос -

Контроллер RGB LED-блока

Контроллер RGB LED-блока

Связанный поиск

Связанный поиск- Купить электронные компоненты печатной платы

- Бесщёточные двигатели pcba производители

- Оптом медицинские pcba

- Купить печатная плата для светодиодного освещения

- Оптом цветной светодиодный драйвер

- Купить плата управления вытяжным вентилятором

- Купить опрыскиватель 48 в

- Оптом печатная плата для интеллектуальной электроники производители

- Bldc pcba (бесщеточный двигатель постоянного тока pcba) поставщик

- Оптом опрыскиватель 48 в производитель