Китай электронные компоненты печатной платы поставщик

Когда ищешь поставщик печатных плат в Китае, сразу натыкаешься на парадокс: все обещают IPC Class 3, но половина даже базовые термостойкие лаки правильно нанести не может. Помню, в 2019 заказали партию 4-слойных плат у 'проверенного' завода в Шэньчжэне - пришли с волосяными трещинами в переходных отверстиях. Потом выяснилось, что они экономили на предварительном прогреве заготовок... Сейчас уже проще - есть специфические производители вроде ООО Дунгуань Поинт Точная Технология, которые хоть и узкоспециализированы на драйверах двигателей, но зато дают реальные параметры по Tg-материалам.

Где кроются подводные камни в цепочке поставок

Основная ошибка новичков - зацикленность на цене за штуку. В 2021 работали с фабрикой в Дунгуане, где заявленная стоимость двусторонних плат была на 15% ниже рынка. Но при сборке вылезли проблемы с паяльной маской - где-то слишком толстый слой, где-то пузыри. Переделка обошлась дороже всей экономии. Сейчас всегда требую тестовые образцы под конкретный паяльный пастораспределитель.

Кстати про электронные компоненты - многие забывают, что китайские поставщики часто работают по принципу 'или платы, или компоненты'. Редко кто как dianjing.ru предлагает комплекс: драйвер + плата управления. Хотя для вентиляторов постоянного тока это критично - разнесённое производство даёт рассинхрон по тепловым расширениям.

Ещё нюанс: китайские коллеги редко говорят о проблемах с импортными базовыми материалами. После санкций 2022 некоторые фабрики стали использовать отечественные стеклотекстолиты с нестабильным DK-фактором. Пришлось настраивать контрольные замеры на каждой партии - особенно для плат с частотами выше 100 kHz.

Специфика работы с российским рынком

Наши инженеры часто перестраховываются с допусками. Требуют 6-слойные платы там, где хватило бы 4 слоёв с правильной разводкой земли. Объясняю заказчикам: если для бесщёточных вентиляторов не нужна работа на частотах выше 50 kHz, можно экономить на толщине диэлектрика. Но тут же важно не переборщить - был случай, когда уменьшили толщину до 0.8 мм и получили проблемы с механической прочностью креплений.

Сейчас через сайт https://www.dianjing.ru часто запрашивают гибридные решения - чтобы на одной плате совместить силовую часть и управление. Тут важно учитывать разницу тепловых расширений материалов... Как-то пришлось переделывать весь техпроцесс, когда медные дорожки отслоились после 200 циклов термоудара.

Заметил интересную тенденцию: российские заказчики стали чаще спрашивать про локализацию тестирования. Раньше довольствовались стандартными ICT-отчётами, теперь хотят собственные протоколы проверки. Приходится адаптировать производственные линии - например, добавлять тестовые точки под российские осциллографы.

Технические тонкости, о которых не пишут в каталогах

Большинство спецификаций умалчивают о поведении материалов при длительной нагрузке. Например, для драйверов двигателей критичен не столько начальный Tg, сколько его сохранение после 1000 часов работы. ООО Дунгуань Поинт Точная Технология здесь выгодно отличается - предоставляют графики деградации параметров за 2-3 года.

Мало кто проверяет совместимость флюсов с покрытиями. Как-то получили партию плат с иммерсионным оловом, а наш флюс оставлял белёсые потёки... Пришлось экстренно менять химию на производстве. Теперь всегда тестируем комбинации 'покрытие-флюс-температура профиля'.

Отдельная головная боль - маркировка. Китайские коллеги иногда экономят на контрастности маркировочных кодов. Для медицинских устройств это стало проблемой - сканеры не считывали партии. Пришлось вводить дополнительный контроль по ISO-2859-1.

Практические кейсы из опыта сотрудничества

В 2023 году делали заказ на платы управления для системы вентиляции цеха. Заказчик требовал гарантию 5 лет при работе в агрессивной среде. Стандартные FR-4 не подходили, перешли на керамические наполнители. Интересно, что стоимость оказалась всего на 20% выше, а надёжность выросла в 3 раза по ускоренным тестам.

Ещё запомнился проект с военными - там вообще отдельная история с допусками. Требовали платы с медью 140 мкм вместо стандартных 35 мкм. Пришлось пересчитывать все технологические зазоры... Зато теперь есть опыт работы с экстремальными токами.

Сейчас вот экспериментируем с гибкими-жесткими платами для компактных вентиляторов. Пока получается дороговато, но для авиации вариант интересный. Кстати, на dianjing.ru уже есть прототипы таких решений - видно, что компания вкладывается в НИОКР.

Что изменилось за 10 лет на рынке

Раньше китайские поставщики работали по принципу 'даём то, что есть'. Сейчас многие, как ООО Дунгуань Поинт Точная Технология, предлагают кастомизацию под конкретные задачи. Особенно заметно прогрессировали в вопросах теплоотвода - научились рассчитывать тепловые режимы для сложных конфигураций.

Исчезли проблемы с 'серыми' компонентами. В 2010-х постоянно ловили перемаркированные микросхемы, сейчас даже средние фабрики дают полную трассируемость компонентов. Хотя для военных заказчиков всё равно требуем двойную проверку.

Удивительно, но улучшилась даже культура документации. Раньше получали чертежи с условными обозначениями, теперь - полноценные технические отчёты с 3D-моделями тепловых полей. Видимо, сработала глобальная конкуренция.

Перспективы и текущие ограничения

Сейчас основной вызов - это миниатюризация при сохранении надёжности. Для бесщёточных вентиляторов новые требования по плотности монтажа конфликтуют с требованиями по теплоотводу. Приходится искать компромиссы - например, использовать послойное охлаждение.

Заметный прогресс в материалах - появляются основания с теплопроводностью до 3 Вт/м·К. Но стоимость пока ограничивает применение в массовых продуктах. Думаю, через 2-3 года это станет стандартом для силовой электроники.

Интересно наблюдать за развитием отечественного производства базовых материалов. Пока отстаём, но в простых сегментах уже можем конкурировать. Главное - не повторять ошибок 2010-х, когда гнались за дешевизной в ущерб качеству.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Контроллер двигателя массажного пистолета 48В

Контроллер двигателя массажного пистолета 48В -

Плата управления водяным насосом 36В

Плата управления водяным насосом 36В -

Контроллер подсветки корпуса ПК

Контроллер подсветки корпуса ПК -

Контроллер подсветки корпуса ПК

Контроллер подсветки корпуса ПК -

Плата управления цепной пилой

Плата управления цепной пилой -

Высокоскоростной пылесос

Высокоскоростной пылесос -

Контроллер RGB LED-блока

Контроллер RGB LED-блока -

Контроллер системы охлаждения сервера

Контроллер системы охлаждения сервера -

Плата управления автокормушкой для животных

Плата управления автокормушкой для животных -

Плата охлаждающего вентилятора сервера

Плата охлаждающего вентилятора сервера -

Плата управления автокормушкой для животных

Плата управления автокормушкой для животных -

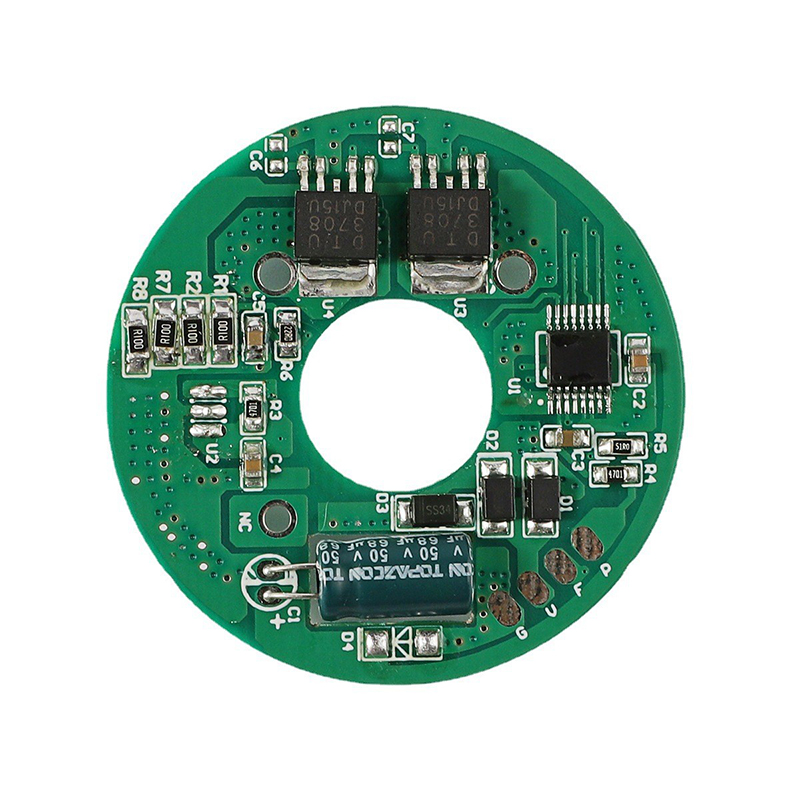

Контроллер охлаждающего вентилятора

Контроллер охлаждающего вентилятора

Связанный поиск

Связанный поиск- Оптом печатная плата для бытовой техники производитель

- Контроллер автоматической кормушки производитель

- Проектирование печатных плат поставщики

- Разработка печатных плат производитель

- Оптом плата управления увлажнителем производители

- Купить обработка светодиодных лент

- Плата управления распылителем 48 в производитель

- Китай плата управления двигателем блинчатой плиты поставщики

- Китай цветная световая панель поставщики

- Плата управления вентиляторами кондиционера поставщики