Китай разработка и исследование печатных плат производитель

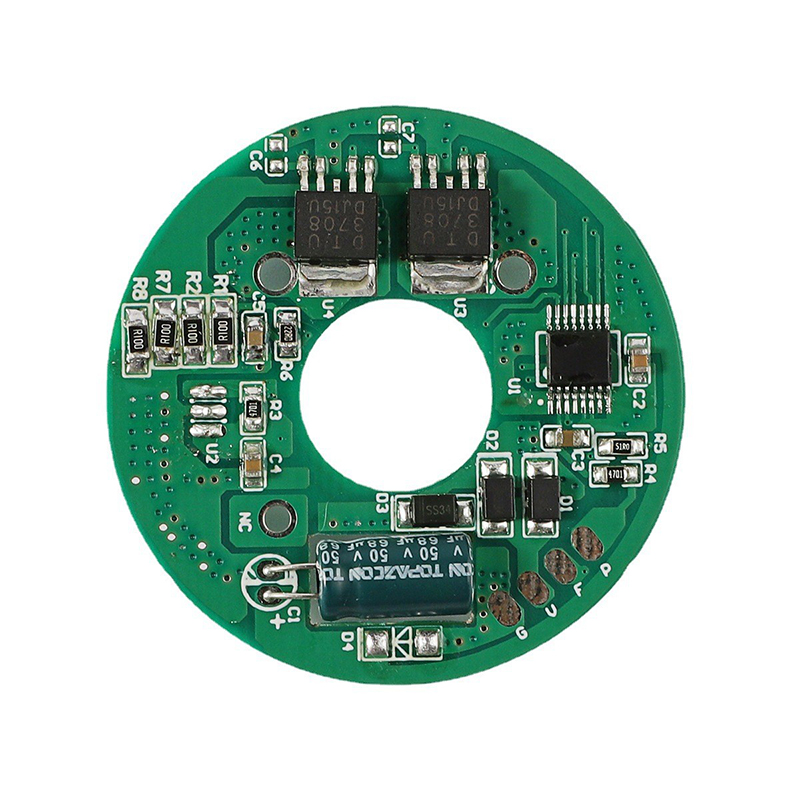

Когда слышишь про 'китайских производителей печатных плат', сразу всплывают стереотипы — мол, дешёво, но с рисками. На деле же разработка печатных плат в Китае давно перешагнула этап простого копирования. Вот, к примеру, наша компания ООО Дунгуань Поинт Точная Технология — мы с 2013 года специализируемся на платах управления для бесщёточных вентиляторов, и за эти годы успели набить столько шишек, что хватит на учебник. Помню, как в 2015-м мы впервые столкнулись с проблемой электромагнитной совместимости на платах для серверных систем — заказчик жаловался на помехи в работе датчиков. Пришлось пересмотреть всю разводку земли, и это был тот случай, когда теория из учебников не работала — только метод проб и ошибок.

Где кроются подводные камни в разработке

Многие до сих пор считают, что производство печатных плат — это просто заказать у фабрики и собрать. На самом деле, ключевое — это этап проектирования. У нас был проект, где заказчик требовал минимальную толщину диэлектрика — всего 0,2 мм. Казалось бы, стандартная задача, но при термоциклировании появлялись микротрещины. Пришлось экспериментировать с материалом основы — перешли на FR-4 с повышенной термостойкостью, хотя изначально планировали использовать более дешёвый аналог.

Ещё один нюанс — часто недооценивают важность трассировки силовых цепей. В системах управления двигателями, например для тех же вентиляторов постоянного тока, неправильная разводка может привести к перегреву MOSFET-транзисторов. Мы на своем сайте dianjing.ru даже выкладывали кейс, как из-за 5-миллиметровой ошибки в длине дорожки плата выходила из строя при пиковых нагрузках.

Сейчас многие пытаются автоматизировать процесс проверки, но живой опыт всё равно незаменим. Помню, как один молодой инженер доверился автоматической трассировке — в симуляции всё было идеально, а на реальной плате возникли паразитные колебания. Пришлось вручную переразводить участок с ШИМ-управлением.

Реальные примеры из практики

В 2019 году мы разрабатывали плату управления для промышленного вентилятора с функцией плавного пуска. Заказчик хотел уместить всё на 40×60 мм, да ещё с защитой от переполюсовки. Сначала пытались использовать готовые модули — не вышло, габариты не позволяли. В итоге спроектировали схему на микроконтроллере STM32 с внешним драйвером — получилось компактно, но пришлось повозиться с теплоотводом.

Кстати, про теплоотвод — это отдельная история. В бесщёточных системах много тепла генерирует силовая часть, и если не продумать отвод, то даже самая качественная печатная плата быстро деградирует. Мы в таких случаях иногда даже заказывали тепловизионный анализ — дорого, но того стоит.

А вот неудачный пример: пытались сделать универсальную плату для трёх типов двигателей. В теории — отличная идея, на практике же получился компромисс по всем параметрам. Пришлось признать ошибку и разрабатывать отдельные решения под каждый тип. Вывод: иногда лучше специализация, чем универсальность.

Технологические тонкости, о которых редко пишут

При разработке и исследовании печатных плат многое зависит от поставщиков материалов. Мы, например, годами работаем с одним производителем медной фольги — потому что знаем: у них стабильное качество по адгезии. Меняли как-то на более дешёвый аналог — и получили отслоение проводников после пайки волной.

Ещё важный момент — покрытие контактов. Для плат управления двигателями мы используем иммерсионное золочение, хотя оно дороже. Зато гарантирует надёжный контакт в разъёмах, которые постоянно подвергаются вибрации. Кстати, это особенно критично для автомобильных применений — там вибрации совсем другие.

Сейчас многие увлекаются HDI-платами, но для наших задач чаще достаточно стандартной многослойки. Хотя для высокочастотных применений, конечно, приходится использовать специальные материалы — например, Rogers вместо FR-4. Но это уже совсем другая история и другие бюджеты.

Как мы работаем с заказчиками

На сайте dianjing.ru мы не просто размещаем каталог — там есть техническая поддержка, где инженеры консультируют по тонкостям проектирования. Часто бывает, что заказчик приходит с готовой схемой, но мы видим потенциальные проблемы — например, с расположением компонентов относительно вентиляционных отверстий.

Один раз пришлось полностью переделывать проект — заказчик настаивал на определённом расположении разъёмов, а при тестировании оказалось, что это мешает обслуживанию. Теперь всегда просим предоставлять данные о монтаже в конечном устройстве.

Кстати, про тестирование — мы его проводим в реальных условиях, а не только в лаборатории. Например, платы для вентиляторов испытываем в термокамере при -40°C и +85°C с циклированием. Это даёт более реальную картину, чем стандартные заводские тесты.

Что в итоге получается

За 10 лет работы мы поняли: хорошая печатная плата — это не просто набор дорожек и отверстий. Это тщательный расчёт, учёт эксплуатационных условий и, что важно, понимание того, как она будет работать в реальной системе. Вот почему мы в ООО Дунгуань Поинт Точная Технология не просто производим, а ведём полный цикл — от НИОКР до постпродажного сопровождения.

Сейчас, к примеру, работаем над платой с функцией IoT-мониторинга для систем вентиляции — там свои сложности с энергопотреблением и беспроводной связью. Но это уже тема для отдельного разговора.

Главное — не бояться сложных задач и помнить, что даже неудачный опыт часто ценнее быстрого успеха. По крайней мере, в нашем деле это точно так.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Плата управления цепной пилой

Плата управления цепной пилой -

Газонокосилка 24В

Газонокосилка 24В -

Плата управления автокормушкой для животных

Плата управления автокормушкой для животных -

Плата управления распылителем

Плата управления распылителем -

Контроллер пресса для лепешек

Контроллер пресса для лепешек -

Контроллер вентилятора высокого давления

Контроллер вентилятора высокого давления -

Контроллер охлаждающего вентилятора

Контроллер охлаждающего вентилятора -

Контроллер подсветки корпуса ПК

Контроллер подсветки корпуса ПК -

Распылитель 48В

Распылитель 48В -

Контроллер бесдатчикового трёхфазного вентилятора

Контроллер бесдатчикового трёхфазного вентилятора -

Контроллер увлажнителя

Контроллер увлажнителя -

Контроллер RGB с функцией управления насосом

Контроллер RGB с функцией управления насосом

Связанный поиск

Связанный поиск- Китай плата управления бумагоделательной машиной

- Печатная плата производитель

- Китай печатная плата для здравоохранения производители

- Интеллектуальная электроника pcba поставщик

- Китай плата управления прессом для блинов производитель

- Оптом проектирование pcba производители

- Плата управления котлом поставщики

- Китай плата управления бензопилой 50 а

- Плата управления вентилятором высокого давления производитель

- Оптом плата управления кондиционера