Китай производство печатных плат производитель

Когда слышишь 'Китай производство печатных плат производитель', сразу представляются гигантские заводы с роботами. Но на деле 80% рынка — это средние предприятия, где решения принимают живые инженеры. Вот уже 12 лет я наблюдаю, как меняется подход к производству печатных плат в провинции Гуандун.

Почему Дунгуань стал центром для специализированных производителей

В 2016 мы перенесли производство из Шэньчжэня в Дунгуань — и это было провальным решением. Местные техники не понимали специфику многослойных плат для BLDC-приводов. Пришлось три месяца обучать персонал с нуля.

Сейчас же ООО Дунгуань Поинт Точная Технология демонстрирует обратное: их инженеры смогли адаптировать немецкие стандарты под местные материалы. Это редкий случай, когда китайский производитель не просто копирует, а улучшает технологию.

Ключевой момент — цепочка поставок. В радиусе 20 км от их завода есть всё: от производителей фольгированного стеклотекстолита до химикатов для травления. Но это же создаёт проблему — местные поставщики часто экономят на контроле качества медной фольги.

Технологические компромиссы при работе с российскими заказчиками

Российские клиенты всегда требуют 'как в Европе, но по китайской цене'. В 2021 мы поставили партию плат для вентиляционных систем — и столкнулись с коррозией контактов. Оказалось, российские техдокументы не учитывали влажность воздуха в жилых помещениях.

Сейчас https://www.dianjing.ru использует гибридный подход: базовые слои делают по стандартному процессу, а топовые — с дополнительной защитой от конденсата. Удивительно, но это увеличило себестоимость всего на 7%.

Ещё нюанс — российские инженеры часто перестраховываются с толщиной дорожек. Для BLDC-приводов это критично: слишком толстые дорожки увеличивают паразитную ёмкость. Приходится каждый раз объяснять, что 35 мкм меди достаточно для токов до 15А.

Эволюция контроля качества на примере плат управления

Раньше тестировали выборочно — каждый десятый экземпляр. После скандала с перегревом MOSFET-транзисторов в 2019 перешли на 100% проверку термоциклированием.

У ООО Дунгуань Поинт Точная Технология интересная система: они тестируют не только готовые платы, но и полуфабрикаты после каждого технологического передела. Особенно строго проверяют паяльную маску — её неравномерное нанесение вызывало 30% брака в 2018 году.

Сейчас внедряют рентгеновский контроль скрытых дефектов. Но есть проблема — оборудование слишком чувствительное, показывает микротрещины, которые не влияют на работу плат. Приходится балансировать между перфекционизмом и рентабельностью.

Логистические кошмары и как их преодолевают

Доставка в Россию — отдельная история. В 2022 застряла партия с защитным лакированием — таможня требовала сертификаты на каждый химический компонент. Пришлось экстренно искать лабораторию в Гуанчжоу для анализа состава.

Сейчас используем упрощённую схему: все платы маркируем как 'комплектующие для вентиляционных систем'. Это позволяет избежать лишних вопросов, но ограничивает в маркировке — нельзя указывать реальное назначение плат.

Морские перевозки — стабильно, но долго. Авиадоставка — быстрее, но вибрации при взлёте иногда повреждают керамические конденсаторы. Пришлось разрабатывать особую амортизирующую упаковку.

Перспективы нишевых производителей в эпоху стандартизации

Крупные заводы вроде Shenzhen FastPrint массово штампуют стандартные решения. Но производитель специализированных плат для BLDC-приводов выживает за счёт кастомизации.

Например, мы делаем платы с нестандартным расположением разъёмов — под корпуса конкретных вентиляторов. Это невозможно на потоковом производстве.

С другой стороны, растёт конкуренция с вьетнамскими и малайзийскими фабриками. Их преимущество — более дешёвая рабочая сила, но проигрывают в скорости прототипирования. Китай до сих пор делает образцы за 3-4 дня, тогда как конкуренты — за 2 недели.

Думаю, будущее за гибридными моделями: базовые операции автоматизируются, но сложные задачи останутся за человеком. Как в ООО Дунгуань Поинт Точная Технология — там до сих пор ручная пайка BGA-компонентов показывает лучшие результаты, чем роботизированная.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

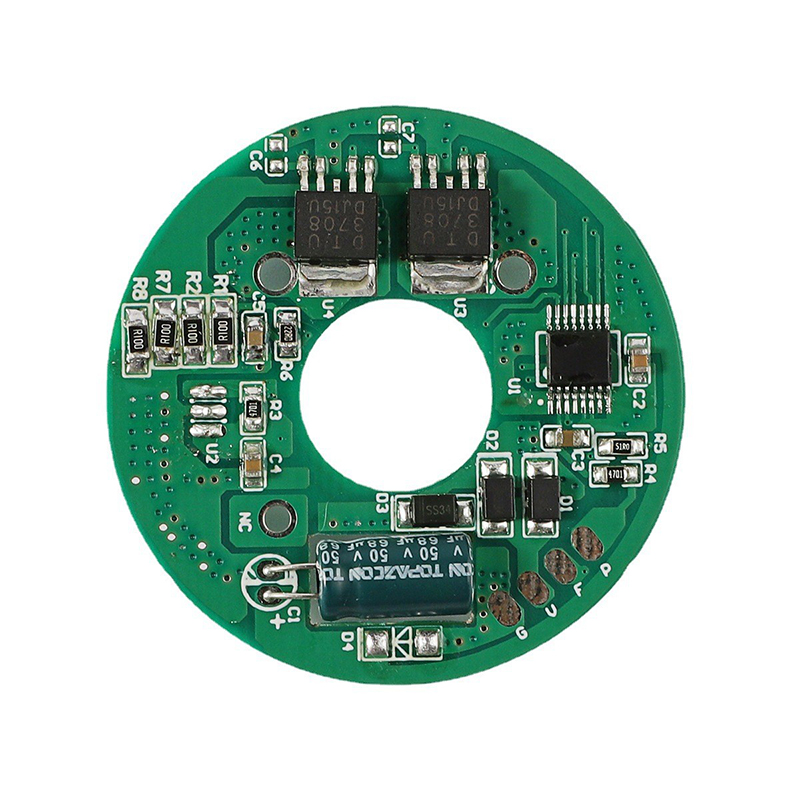

Контроллер бесдатчикового трёхфазного вентилятора

Контроллер бесдатчикового трёхфазного вентилятора -

Контроллер вентилятора майнинг-фермы

Контроллер вентилятора майнинг-фермы -

RGB LED контроллер

RGB LED контроллер -

Контроллер вентилятора высокого давления

Контроллер вентилятора высокого давления -

Газонокосилка 24В

Газонокосилка 24В -

Контроллер воздухоочистителя

Контроллер воздухоочистителя -

Контроллер вентилятора сервера

Контроллер вентилятора сервера -

Плата управления автокормушкой для животных

Плата управления автокормушкой для животных -

Плата охлаждающего вентилятора сервера

Плата охлаждающего вентилятора сервера -

Контроллер пресса для лепешек

Контроллер пресса для лепешек -

Распылитель 48В

Распылитель 48В -

Плата управления цепной пилой

Плата управления цепной пилой

Связанный поиск

Связанный поиск- Китай плата управления вентилятором охлаждения сервера производители

- Купить печатная плата для здравоохранения

- Оптом печатная плата для здравоохранения

- Плата управления высоковольтным вентилятором производители

- Китай обработка электронных изделий производители

- Оптом плата для копирования печатных плат производители

- Плата управления шлифовальной машиной высокого давления производитель

- Китай плата управления вентилятором поставщики

- Купить плата управления

- Плата управления бензопилой 50 а