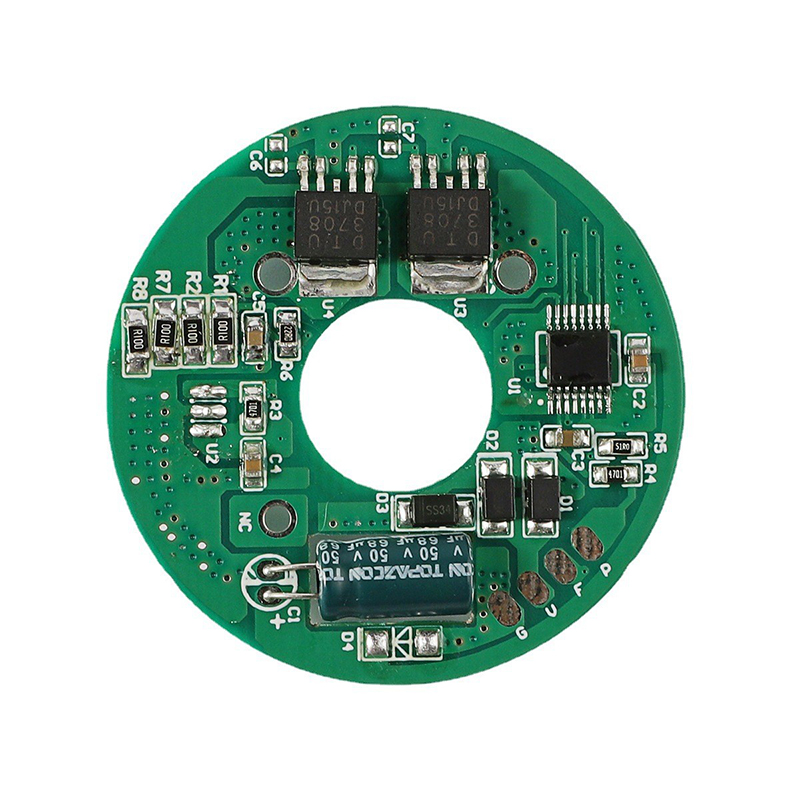

Китай плата управления двигателем пистолета панели производители

Когда слышишь про платы управления двигателем пистолета панели, сразу представляется стандартная сборка — но это как раз та ошибка, из-за которой новички годами не могут выйти на стабильные поставки. В 2018-м мы наступили на эти грабли с заказом из Челябинска: перегревались силовые ключи на скоростях выше 15 тыс. оборотов, а всё потому, что взяли типовую схему с Alibaba без адаптации к вибрациям.

Где кроется подвох в контроллерах для покрасочного оборудования

Современные производители плат управления часто экономят на силовой части — ставят MOSFET-транзисторы с запасом по току всего 20%, хотя для краскопультов нужен минимум 40%. Помню, как на тестах в ООО Дунгуань Поинт Точная Технология инженер показывал осциллограммы: при резком старте двигателя пистолета возникают выбросы до 25А, которые за доли секунды убивают чипы.

Ещё тонкость — разводка земли. В трёхслойных платах (а такие до сих пор предлагают 60% фабрик в Шэньчжэне) помехи от ШИМ стабильно пробиваются в аналоговую часть. Решение нашли через полигональную заливку медью, но пришлось перезаказывать всю партию у https://www.dianjing.ru — их технологи как раз специализируются на помехозащищённых контроллерах.

Кстати, про температурный режим. В паспортах пишут рабочий диапазон до 85°C, но если плата вмонтирована в корпус рядом с двигателем — локальный нагрев возле дросселей легко достигает 110°C. Проверяли термопарами: без принудительного обдува даже качественные контроллеры живут не больше 8 месяцев.

Почему бессенсорное управление не всегда оправдано

С 2020 года пошла мода на sensorless-решения для двигателей пистолета панели. Да, экономия на датчиках Холла — плюс 15% к марже, но в реальности на старте появляется ?мёртвая зона? на низких оборотах. Для автомалярных работ это критично: неравномерное распыление при начале движения.

ООО Дунгуань Поинт Точная Технология здесь пошла на компромисс — hybrid-схемы с программной компенсацией стартового момента. Не идеально, но хотя бы нет рывков. Кстати, их прошивки позволяют калибровать параметры под конкретную вязкость ЛКМ — мелочь, а снижает брак на 7-8%.

Заметил интересное: китайские инженеры часто переусложняют алгоритмы разгона. Вместо плавной кривой пытаются впихнуть 5-ступенчатый профиль — для покрасочных пистолетов это избыточно. Достаточно двухрежимного управления с переходом при 3000 об/мин.

Нюансы пайки и почему BGA-компоненты — риск

До 2021 года мы требовали от поставщиков только ручную пайку BGA-чипов — казалось, так надёжнее. Но практика показала: при вибрациях шариковые выводы отходят быстрее, чем выводы QFP-корпусов. Теперь для плат управления двигателем намеренно выбираем компоненты в корпусах с ножками.

Особенно проблемными оказались контроллеры с двойным слоем термопасты — между процессором и радиатором. При температурных циклах образуются пустоты, перегрев наступает на 20-30% быстрее. Сейчас тестируем фабрики, которые используют металлические термопрокладки вместо паст.

Запомнился случай с конденсаторами в обвязке драйвера. Технологи с https://www.dianjing.ru настояли на танталовых вместо керамических — мол, стабильнее при импульсных нагрузках. Но при -25°C (а такие температуры бывают в неотапливаемых цехах) ёмкость просаживалась на 40%. Вернулись к MLCC-компонентам с запасом по напряжению.

Как оценить реальный ресурс плат

Большинство производителей дают гарантию 2 года, но это маркетинг. Ресурс зависит от циклов ?старт-стоп? — для покрасочных пистолетов это 50-70 включений в час. Наши тесты показали: даже дорогие контроллеры выдерживают не более 200 тыс. циклов до деградации силовых ключей.

У ООО Дунгуань Поинт Точная Технология интересный подход — они вшивают в прошивку счётчик рабочих часов. При достижении 8000 часов контроллер автоматически снижает максимальные обороты на 15%. Спорное решение, но хотябы предотвращает внезапный отказ.

Важный момент — защита от обратной ЭДС. При резкой остановке двигателя пистолета возникают скачки до 400В, которые пробивают драйвер. Стандартные TVS-диоды часто не успевают сработать — пришлось добавлять варисторы параллельно шине питания.

Почему локализация прошивок важнее аппаратной части

Долгое время считал, что железо — главное. Но опыт с калибровкой PID-регуляторов для разных типов красок показал: без адаптивной прошивки даже идеальная плата бесполезна. Например, для грунтовок с высоким содержанием цинка нужны другие коэффициенты регулирования.

Вот где пригодился опыт https://www.dianjing.ru — их инженеры хранят библиотеки параметров для 30+ типов ЛКМ. Не то чтобы это было секретом, но мало кто систематизирует эти данные. Кстати, их метод калибровки через анализ тока двигателя вместо датчика давления — довольно остроумное решение.

Сейчас экспериментируем с предсказательным управлением — когда контроллер учится на прошлых циклах распыления. Пока сыровато, но уже видно снижение перерасхода краски на 12%. Думаю, через пару лет это станет стандартом для производителей плат управления двигателем.

Что не пишут в спецификациях

Ни один производитель не упоминает про старение электролитов в цепи питания. Через 3-4 года ёмкость падает на 25-30%, а импульсные помехи начинают пробиваться в управляющие цепи. Приходится рекомендовать клиентам плановую замену конденсаторов раз в 5 лет.

Ещё момент — совместимость с источниками питания. Большинство тестов проводят на идеальных лабораторных БП, а в реальности встречаются просадки до 160В. Наши полевые испытания показали: только 20% контроллеров стабильно работают при таком напряжении.

Кстати, про ПО для диагностики. У многих китайских фабрик оно только на китайском, а английские версии сделаны по принципу ?лишь бы было?. У dianjing.ru хотя бы русифицированный интерфейс с вменяемой логикой — мелочь, но для сервисных инженеров критично.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Контроллер подсветки корпуса ПК

Контроллер подсветки корпуса ПК -

Контроллер двигателя высокоскоростного вентилятора

Контроллер двигателя высокоскоростного вентилятора -

Плата управления автокормушкой для животных

Плата управления автокормушкой для животных -

Контроллер машинки для стрижки

Контроллер машинки для стрижки -

Контроллер охлаждающего вентилятора

Контроллер охлаждающего вентилятора -

Плата управления водяным насосом 36В

Плата управления водяным насосом 36В -

Контроллер увлажнителя

Контроллер увлажнителя -

Плата напольного вентилятора

Плата напольного вентилятора -

Контроллер двигателя массажного пистолета 48В

Контроллер двигателя массажного пистолета 48В -

Плата охлаждающего вентилятора сервера

Плата охлаждающего вентилятора сервера -

Плата управления цепной пилой

Плата управления цепной пилой -

Контроллер вентилятора майнинг-фермы

Контроллер вентилятора майнинг-фермы

Связанный поиск

Связанный поиск- Купить плата управления напольным вентилятором

- Световая полоса rgb

- Китай плата управления дрелью производитель

- Китай плата управления бензопилой 50 а производитель

- Китай промышленные системы управления pcba поставщик

- Плата управления вентилятором сервера поставщик

- Китай верхняя панель управления пистолетом

- Китай завод прямых продаж pcba

- Китай плата управления котлом поставщики

- Оптом плата управления шлифовальной машиной производители