Китай плата для копирования печатных плат производители

Когда слышишь про 'китайских производителей плат для копирования', сразу представляется конвейер из мастерских с паяльниками – но это лишь верхушка айсберга. Многие ошибочно полагают, что копирование ПП сводится к банальному сканированию дорожек, тогда как на деле это многослойный процесс, где качество исходных материалов решает всё.

Что скрывается за термином 'платы для копирования'

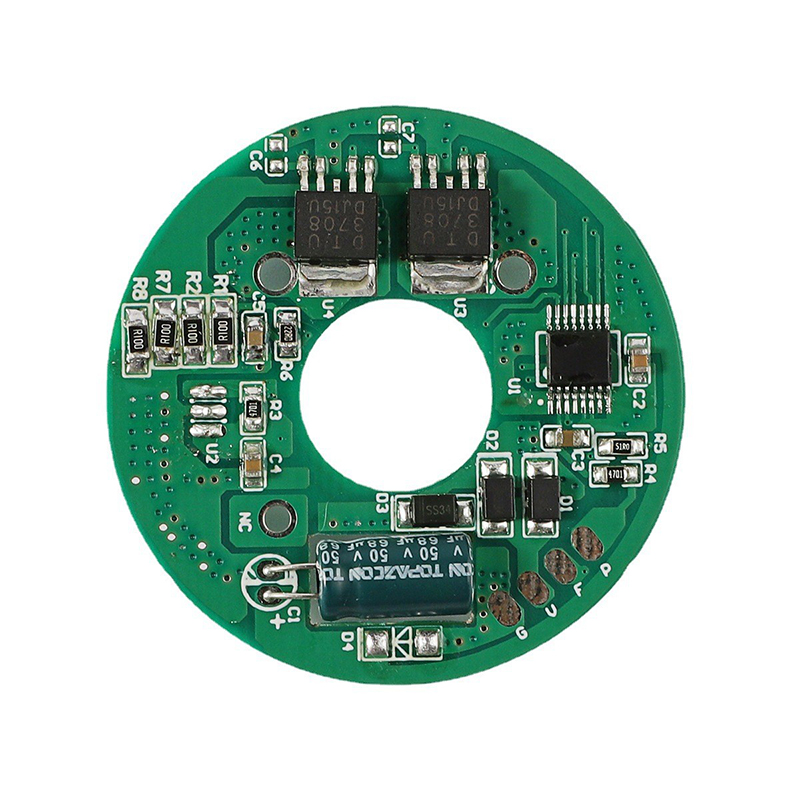

В нашей практике под Китай плата для копирования печатных плат производители обычно подразумевают не просто репликацию геометрии, а воссоздание функциональных особенностей. Например, при работе с контроллерами вентиляторов приходится учитывать не только разводку, но и импедансные характеристики – иначе скопированная плата будет шуметь или перегреваться.

Особенность китайского подхода – адаптация под локальные компоненты. Помню случай с заказом из Новосибирска: инженеры прислали образец платы управления от немецкого оборудования, но половина микросхем была снята с производства. Пришлось не просто копировать, а перепроектировать узлы под доступные аналоги, сохраняя логику работы.

Кстати, ошибочно думать, что копирование всегда нарушает патенты. Часто мы работаем с устаревшим оборудованием, где оригинальные производители уже не выпускают запчасти. Здесь копирование – единственный способ поддержать жизненный цикл техники.

Технологические нюансы производства

При копировании многослойных плат для приводов двигателей критично точное воспроизведение переходных отверстий. Однажды при реверс-инжиниринге 8-слойной платы для промышленного вентилятора не учли терморежимы – в итоге готовые образцы деформировались при пайке компонентов. Пришлось менять материал основы с FR-4 на FR-5 с повышенной Tg.

В ООО Дунгуань Поинт Точная Технология для таких случаев разработали протокол тестирования термоциклированием – теперь все платы управления бесщёточными вентиляторами проходят 200 циклов (-40°C/+125°C) перед отгрузкой. Это добавило 12% к себестоимости, но сократило рекламации на 30%.

Интересный момент с защитными покрытиями: некоторые заказчики требуют точного повторения состава маски, но при копировании военных плат столкнулись с тем, что оригинальное покрытие содержало свинец. Пришлось искать сертифицированную альтернативу без нарушения экранирующих свойств.

Оборудование и ограничения

Наш технолог как-то сказал: 'Микроскоп Carl Zeiss с увеличением 5000× – не роскошь, а страховка от брака'. Это подтвердилось при работе с BGA-компонентами на платах управления – без точной 3D-микроскопии не видно микротрещин в шариковых выводах.

Для анализа печатных плат с высокочастотными сигналами (как в BLDC-приводах) используем TDR-тестеры. Стандартные осциллографы не показывают импедансные аномалии в согласующих линиях – а это 80% причин сбоев в скопированных контроллерах.

Лабораторное оборудование – лишь часть уравнения. Гораздо важнее подготовка операторов: наш лучший специалист по реверс-инжинирингу научился 'читать' платы по цвету окислов на медных дорожках – определяет примерное количество перепаек и температурные режимы предыдущего обслуживания.

Типичные ошибки при заказе копирования

Самая частая ошибка – экономия на этапе анализа. Заказчики присылают фотографии вместо рентгеновских снимков многослойных плат, а потом удивляются неработоспособности копии. Особенно критично для плат с внутренними экранирующими слоями.

Другая проблема – неполная техническая документация. Для производители плат для копирования важны не только сами платы, но и условия эксплуатации. Как-то раз восстанавливали контроллер для серверного охлаждения – не учли вибрационные нагрузки, и через месяц контакты разъёмов разболтались.

Забавный случай был с заказом из Казани: инженеры прислали плату с просьбой 'сделать точно такую же', но забыли указать, что нужна зеркальная компоновка для противоположной стороны шасси. Пришлось переделывать всю партию за свой счёт – теперь всегда уточняем монтажные условия.

Специфика работы с российскими заказчиками

Через сайт https://www.dianjing.ru часто поступают запросы на копирование плат для советского оборудования. Особенность – устаревшая элементная база, но при этом высочайшие требования к механической прочности. Приходится комбинировать современные материалы с архаичными посадочными местами.

Российские технократы часто просят 'улучшить' оригинальную конструкцию. В моторе вентилятора для горнодобывающей техники заменили алюминиевые радиаторы на медные – и столкнулись с проблемой веса. При вибрации медные пластины отрывались, вернулись к анодированному алюминию с дополнительным креплением.

Интересный тренд последних двух лет – запросы на локализацию производства. После того как ООО Дунгуань Поинт Точная Технология открыла представительство в Екатеринбурге, 40% заказов сопровождаются требованием сборки на территории ТС. Пришлось сертифицировать производственную линию по ГОСТ Р МЭК .

Перспективы и ограничения технологии

С развитием IoT-устройств копирование усложнилось – теперь часто встречаются платы с криптозащитой. Недавно отказались от заказа на репликацию контроллера 'умного' вентилятора – обнаружили чип с аппаратным шифрованием калибровочных данных. Юристы запретили даже пытаться его обойти.

Многослойные платы с HDI-технологиями (high density interconnects) – ещё один вызов. Толщина дорожек менее 50 микрон требует использования лазерной микроскопии, а это удорожает процесс на 25-30%. Для серийных заказов от 1000 штук иногда дешевле спроектировать плату заново.

Парадоксально, но иногда копирование обходится дороже новой разработки. Особенно когда оригинальная плата содержит кастомные ASIC-чипы – их воспроизведение экономически нецелесообразно. В таких случаях предлагаем заказчикам функциональные аналоги на базе программируемой логики.

Практические рекомендации

При отправке образцов для копирования обязательно фотографируйте плату в УФ-свете – так видны следы ремонта и модификаций. Один раз это спасло нас от ошибки: на оригинальной плате были перерезаны дорожки для временного обхода защиты, а заказчик об этом не предупредил.

Всегда запрашивайте данные о рабочих температурах – для бесщёточных вентиляторов это критично. Стандартные FR-4 материалы теряют свойства при постоянной работе выше 105°C, а в промышленных двигателях часто встречаются режимы до 150°C.

И главное – не стесняйтесь предоставлять даже частичную документацию. Лучше отсканированные от руки схемы с пометками, чем 'идеальные' чертежи с упущенными деталями. Наш отдел разработки тратит 60% времени именно на верификацию таких 'мелочей'.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Плата управления распылителем

Плата управления распылителем -

Плата управления цепной пилой

Плата управления цепной пилой -

Высокоскоростной пылесос

Высокоскоростной пылесос -

Контроллер RGB LED-блока

Контроллер RGB LED-блока -

Газонокосилка 24В

Газонокосилка 24В -

Контроллер подсветки корпуса ПК

Контроллер подсветки корпуса ПК -

Контроллер увлажнителя

Контроллер увлажнителя -

Плата управления автокормушкой для животных

Плата управления автокормушкой для животных -

Контроллер двигателя массажного пистолета 48В

Контроллер двигателя массажного пистолета 48В -

Контроллер вентилятора сервера

Контроллер вентилятора сервера -

Плата охлаждающего вентилятора сервера

Плата охлаждающего вентилятора сервера -

Плата управления автокормушкой для животных

Плата управления автокормушкой для животных

Связанный поиск

Связанный поиск- Китай плата управления бесщеточным двигателем производитель

- Обработка печатных плат smt поставщик

- Оптом верхняя панель управления пистолетом производитель

- Китай разработка и исследование печатных плат производитель

- Китай плата управления бумагоделательной машиной производитель

- Оптом плата управления котлом поставщики

- Оптом коммуникационные pcba производители

- Плата управления бензопилой поставщики

- Проектирование pcba производитель

- Плата управления дрелью производитель