Китай печатная плата для здравоохранения поставщик

Когда ищешь поставщик печатных плат для здравоохранения, половина предложений на рынке — это переупаковщики, даже не понимающие разницы между EN60601-1 и ISO 13485. Сейчас объясню, как мы за 10 лет научились отличать работоспособные решения от катастроф.

Почему медицинская электроника — это не просто ?ещё одна плата?

В 2018 мы чуть не провалили поставку для немецкого аппарата ИВЛ из-за банальной проблемы: печатная плата не прошла испытания на вибрацию. Оказалось, материал FR-4 стандартного класса не выдерживает постоянных перемещений между палатами. Пришлось переходить на высокотемпературные композиты — дороже, но иначе трещины по дорожкам появлялись через 200 циклов.

Кстати, про температурные режимы. В медоборудовании часто игнорируют локальные перегревы. У нас был случай с блоком управления для стерилизатора: на бумаге всё соответствовало нормативам, но в углу платы возле силовых MOSFET температура достигала 108°C. Пришлось переразводить земляные полигоны и добавлять термопрокладки — мелочь, которая спасла контракт.

Сейчас при разработке всегда закладываем запас по току 30-40% для силовых цепей. Особенно для аппаратов с двигателями — те же бесщёточные вентиляторы постоянного тока могут давать импульсные помехи, убивающие чувствительные АЦП.

Как мы выстроили контроль качества для медицинских заказов

Наша компания ООО Дунгуань Поинт Точная Технология изначально специализировалась на приводах для промышленности, но с 2015 года постепенно перешла на медицинский сектор. Сайт https://www.dianjing.ru сейчас отражает только часть наших компетенций — в реале возможностей больше.

Внедрили трёхуровневый тест импеданса для высокочастотных плат. Это критично для диагностического оборудования: тот же УЗИ-аппарат требует стабильных характеристик на частотах от 1 МГц.

Отдельная головная боль — пайка бессвинцовыми припоями. По стандартам RoHS обязательно, но в медицине часто требуется дополнительная защита от окисления. Используем покрытие Immersion Gold с толщиной слоя 0.05-0.1μm — дорого, но предотвращает проблемы с контактами через 5-7 лет эксплуатации.

Реальные кейсы: от успехов до провалов

В 2021 делали партию плат для китайских кардиомониторов. Заказчик сэкономил на тестировании EMI — в итоге аппараты фонили так, что влияли на соседнее оборудование. Пришлось переделывать всю разводку за наш счёт, добавлять экранирующие слои.

А вот с японским заказчиком для аппарата искусственной вентиляции лёгких получилось идеально. Они предоставили техзадание на 50 страниц с допусками по каждому параметру. Интересный момент: требовали групповую обработку сигналов с датчиков давления с синхронизацией до 1 мс — пришлось использовать ПЛИС вместо готовых микроконтроллеров.

Сейчас в работе проект для немецкой лабораторной центрифуги — там особые требования к плавности пуска двигателей. Используем собственные разработки приводов двигателей с обратной связью по току. Кстати, это та самая ниша, где наш опыт в бесщёточных системах оказался критически важен.

Технические нюансы, которые обычно умалчивают

Многие не учитывают старение компонентов в медицинской технике. Конденсаторы в блоках питания теряют ёмкость через 2-3 года работы — для аппаратов ИВЛ это недопустимо. Мы перешли на полимерные конденсаторы с запасом по напряжению 50%.

Ещё момент: разъёмы. Стандартные DIN-разъёмы могут разбалтываться от вибрации. В новых проектах используем разъёмы с пружинными контактами — дороже на 15-20%, но нареканий от клиентов стало втрое меньше.

Отдельно стоит упомянуть ПО для плат управления. Раньше фокусировались только на ?железе?, но сейчас держим в штате двух embedded-программистов. Последний проект для инкубаторов новорождённых требовал калибровки датчиков температуры с точностью 0.1°C — без кастомного софта не обошлось.

Эволюция подходов к производству

За 10 лет сменили три поколения оборудования для поверхностного монтажа. Текущая линия Juki RX-7 даёт точность позиционирования 25 μm — достаточно даже для плат с BGA-компонентами размером 0.3 мм.

Внедрили выборочный контроль рентгеном — особенно для многослойных плат с скрытыми Via. Одна не пропаянная Via может вывести из строя весь блок управления.

С 2020 года постепенно переходим на автоматизированную оптическую инспекцию. Человеческий глаз уже не справляется с плотностью монтажа современных медицинских плат — особенно там, где используются микросхемы в корпусах QFN.

Что в итоге делает поставщика надежным

Не объём производства, а понимание медицинских стандартов. Мы потратили два года на получение сертификата ISO 13485 — но теперь это наш главный козырь при переговорах с европейскими клиентами.

Важна прозрачность цепочки поставок. Все компоненты для критичных проектов закупаем напрямую у производителей — особенно это касается микроконтроллеров и силовых ключей.

Сейчас развиваем направление НИОКР совместно с техническими вузами Китая. Готовим кадры именно под медицинскую электронику — обычные инженеры-электронщики часто не понимают специфики работы в условиях клиники.

Если резюмировать: хороший поставщик печатных плат для здравоохранения должен сочетать технологическую экспертизу с пониманием того, как оборудование будет работать в реальном медучреждении. Без этого даже идеально спроектированная плата может оказаться бесполезной.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокоскоростной пылесос

Высокоскоростной пылесос -

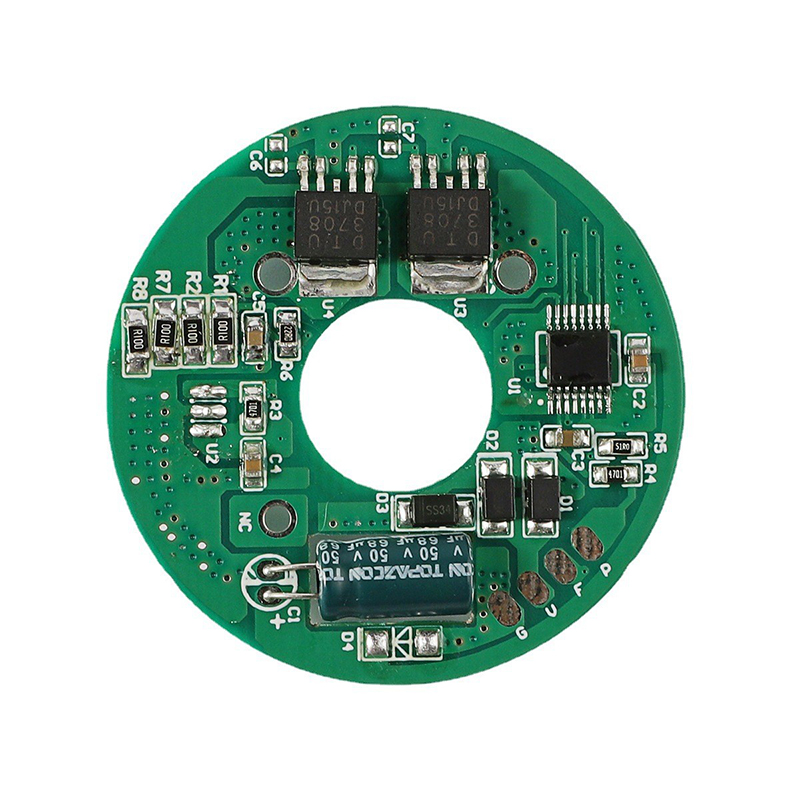

Контроллер RGB с функцией управления насосом

Контроллер RGB с функцией управления насосом -

Плата управления распылителем

Плата управления распылителем -

Контроллер увлажнителя

Контроллер увлажнителя -

Контроллер вентилятора сервера

Контроллер вентилятора сервера -

Контроллер пресса для лепешек

Контроллер пресса для лепешек -

Контроллер охлаждающего вентилятора

Контроллер охлаждающего вентилятора -

Контроллер воздухоочистителя

Контроллер воздухоочистителя -

Плата светодиодной ленты RGB

Плата светодиодной ленты RGB -

Контроллер подсветки корпуса ПК

Контроллер подсветки корпуса ПК -

Верхняя плата управления массажного пистолета

Верхняя плата управления массажного пистолета -

Плата управления цепной пилой

Плата управления цепной пилой

Связанный поиск

Связанный поиск- Оптом плата управления двигателем поставщик

- Оптом печатная плата для связи

- Плата управления высокоскоростным воздуховодом поставщики

- Купить платы управления котлов

- Настройка заводской обработки печатных плат smt производители

- Завод по производству печатных плат поставщики

- Китай печатная плата для бытовой электроники поставщик

- Плата управления системой охлаждения сервера производители

- Плата управления вентилятором 220в производители

- Плата управления садовым инструментом производители