Китай обслуживание решений pcba производитель

Когда слышишь 'Китай обслуживание решений PCBA производитель', первое, что приходит в голову — это конвейерные сборки с минимальной кастомизацией. Но за 12 лет работы с бесщёточными вентиляторами я убедился: ключевое слово здесь именно 'обслуживание', а не 'производство'. Многие заказчики до сих пор путают контрактное изготовление с полноценным инжинирингом.

Почему PCBA — это не просто пайка компонентов

В 2018 году мы получили запрос от немецкого клиента на контроллер для вентиляционных систем. Заказчик прислал файлы Gerber и ожидал просто сборки. Но при анализе выяснилось: разводка платы не учитывала помехи от соседнего силового модуля. Пришлось переделывать трассировку, добавлять экранирование — типичная ситуация, когда 'обслуживание решений' подразумевает инженерную экспертизу.

Особенно критично для приводов двигателей — там любая паразитная индуктивность может сдвинуть рабочие характеристики. Как-то раз пришлось полностью менять топологию земли после тестов на ЭМС. Клиент был в шоке, что мы не просто собрали плату как есть.

Сейчас всегда уточняю: вам нужна просто сборка или комплексное решение? Разница в сроках и стоимости может быть двукратной, но и результат принципиально другой.

Подводные камни при выборе производителя в Китае

Наш сайт https://www.dianjing.ru часто становится первым фильтром для клиентов. Но по опыту скажу: 70% проблем возникают из-за несоответствия заявленных и реальных возможностей. Например, многие обещают полный цикл, но не имеют собственной лаборатории для тестов температурных циклов.

Особенно сложно с бесщёточными вентиляторами — там нужны специфические тестовые стенды. Мы в ООО Дунгуань Поинт Точная Технология собирали свой стенд 4 месяца, подбирая датчики момента. Без этого невозможно гарантировать стабильность работы приводов.

Советую всегда запрашивать видео тестового процесса, а не просто сертификаты. Один раз видел, как производитель тестировал платы управления вентиляторами обычным феном — это был провал.

Как мы строим процесс обслуживания решений

Начинаем всегда с аудита существующей документации. Недавно итальянский клиент прислал проект, где не было указано покрытие контактов разъёмов. Оказалось, они использовали серебро вместо золота — в их климате это приводило к окислению.

Этап прототипирования часто занимает больше времени, чем серия. Особенно с двигателями постоянного тока — там каждый раз подбираем ШИМ-частоту под конкретный применений. Иногда приходится делать 3-4 итерации.

Самое сложное — объяснить клиенту, почему нельзя пропустить температурные испытания. Как-то потеряли заказ из-за этого, но через полгода тот же клиент вернулся — его платы вышли из строя в полевых условиях.

Пример провала и его последствия

В 2020 году взяли заказ на контроллер для медицинского оборудования. Сэкономили на тестах влажности — решили, что помещение будет сухим. Результат: через 2 месяца 15% плат вышли из строя из-за коррозии.

Пришлось за свой счет менять всю партию, плюс пересматривать технологию пайки. Теперь всегда используем герметизирующий лак для критичных применений, даже если заказчик не требует.

Этот случай заставил нас создать отдельный чек-лист для медицинских и промышленных применений. Иногда кажущаяся избыточность спасает репутацию.

Нюансы работы с Россией и СНГ

С российскими клиентами особый подход — они часто хотят модифицировать готовые решения. Например, добавить возможность работы при -40°C для Сибири. Стандартные компоненты не всегда выдерживают.

Пришлось разработать отдельную линейку плат с расширенным температурным диапазоном. Используем специальные электролитические конденсаторы и морозостойкие текстолиты.

Таможенное оформление — отдельная история. Как-то задержали партию из-за неправильного кода ТН ВЭД на двигатели. Теперь всегда прикладываем расшифровку состава и назначения.

Что изменилось за 10 лет на рынке

Раньше главным был ценник, сейчас — гибкость. Особенно после пандемии, когда цепочки поставок рухнули. Нам пришлось создавать стратегический запас компонентов — сейчас держим 6-месячный запас ключевых микросхем.

Сложнее всего с драйверами двигателей — там постоянно обновляются линейки. Приходится поддерживать 2-3 альтернативных варианта для каждой схемы.

Сейчас вижу тренд на локализацию тестирования — клиенты хотят, чтобы финальные проверки проводились в их регионе. Мы организовали такие точки в Москве и Алматы — экономим время на логистике.

Перспективы развития сервисных решений

Считаю, что будущее за комплексными решениями 'под ключ'. Не просто PCBA, а полный цикл от прототипа до финальной сборки узла. Особенно для вентиляторов — там важно согласовать аэродинамику и электронику.

Планируем внедрить систему удаленного мониторинга производства — клиент сможет в реальном времени видеть этапы сборки своей партии. Это повысит прозрачность.

Главный вызов — сохранить гибкость при росте объемов. Мелкие серии по 50 штук часто требуют больше внимания, чем крупные заказы. Но именно они приносят самые интересные технические задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

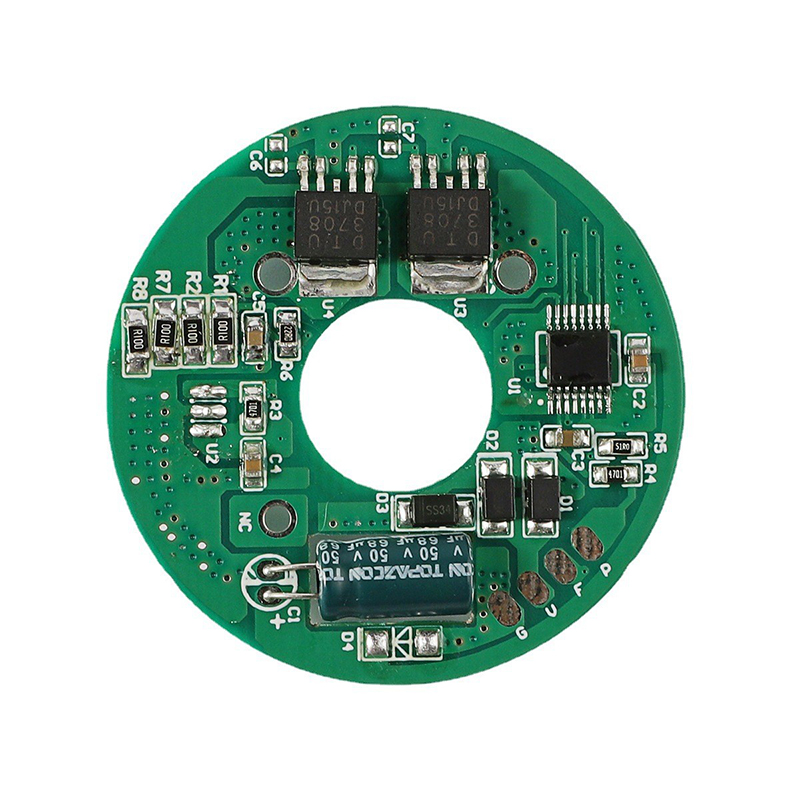

Контроллер вентилятора майнинг-фермы

Контроллер вентилятора майнинг-фермы -

Контроллер подсветки корпуса ПК

Контроллер подсветки корпуса ПК -

Контроллер воздухоочистителя

Контроллер воздухоочистителя -

Плата охлаждающего вентилятора сервера

Плата охлаждающего вентилятора сервера -

Контроллер пресса для лепешек

Контроллер пресса для лепешек -

Контроллер охлаждающего вентилятора

Контроллер охлаждающего вентилятора -

Плата управления водяным насосом 36В

Плата управления водяным насосом 36В -

Плата напольного вентилятора

Плата напольного вентилятора -

Контроллер машинки для стрижки

Контроллер машинки для стрижки -

Контроллер двигателя массажного пистолета

Контроллер двигателя массажного пистолета -

Контроллер водяного насоса корпуса ПК

Контроллер водяного насоса корпуса ПК -

Плата управления автокормушкой для животных

Плата управления автокормушкой для животных

Связанный поиск

Связанный поиск- Оптом обработка печатных плат smt производитель

- Оптом завод печатных плат производители

- Купить pcba

- Купить плата управления водяным насосом fantasy

- Плата управления вентиляторами кондиционера поставщики

- Китай плата управления бесщеточным двигателем поставщик

- Китай прямые поставки печатных плат с завода производитель

- Оптом печатная плата для изготовления печатных плат поставщики

- Оптом бесщёточные двигатели pcba производители

- Оптом плата управления двигателем увлажнителя поставщики