Китай обработка электронных изделий производители

Когда видишь запрос 'Китай обработка электронных изделий производители', сразу представляются гигантские заводы с роботами. Но реальность куда прозаичнее - большинство контрактных производств в Гуандуне до сих пор зависят от человеческих рук, особенно при сборке опытных образцов.

Мифы о китайском контрактном производстве

Многие европейские заказчики до сих пор уверены, что китайские заводы работают по принципу 'заказал - получил'. На деле даже банальная пайка BGA-компонентов требует 3-4 итерации техпроцесса. Помню, как для швейцарского заказа контроллеров вентиляции пришлось переделывать термопрофиль семь раз.

Особенно проблемными оказываются бесщёточные вентиляторы постоянного тока - казалось бы, простая продукция. Но когда сталкиваешься с дисбалансом ротора на высоких оборотах, понимаешь, почему местные инженеры всегда требуют дополнительные 10% времени на тесты.

Кстати, о тестах. Наш технолог как-то сказал фразу, которую я потом часто цитировал: 'Китайское производство - это не про низкую цену, а про правильный контроль качества'. Жаль, клиенты из СНГ это осознают только после первых бракованных партий.

Специфика работы с электронными компонентами

Запрос 'обработка электронных изделий' скрывает главную проблему - логистику чипов. В 2022 году мы месяц ждали партию STM32F103, хотя обычно хватало двух недель. Пришлось переписывать прошивку под GD32 - и это типичная история для Шэньчжэня.

В ООО Дунгуань Поинт Точная Технология как-раз столкнулись с интересным кейсом: при запуске серии плат управления для сервоприводов обнаружили, что паяльная паста от нового поставщика дает брак 12%. Пришлось экстренно менять технологию на selective soldering.

Кстати, о пайке. Многие недооценивают важность предварительного прогрева плат. Для многослойных PCB с медными сердечниками мы разработали особый температурный профиль - снизили количество микротрещин с 7% до 0.3%. Детали есть на https://www.dianjing.ru в разделе техдокументации.

Нюансы производства приводов двигателей

С приводами двигателей всегда сложно - особенно с тепловыми режимами. Помню, как немецкий заказчик требовал работу при 85°C без теплоотвода. Инженеры три недели экспериментировали с компоновкой компонентов, пока не нашли оптимальное расположение силовых ключей.

Вентиляционные решетки - отдельная головная боль. Казалось бы, мелочь, но именно они часто становятся причиной шума. В Point Precision Technology придумали делать их асимметричными - снизили акустические помехи на 15 дБ.

Интересно, что большинство проблем с ЭМС возникают не из-за схемотехники, а из-за разводки земли. Наш ведущий инженер Ли как-то показал мне осциллограммы помех - после этого я всегда требую тестовые образцы перед запуском серии.

Ошибки при выборе производителя

Самая частая ошибка - экономия на тестовом оборудовании. Видел как начинающая компания закупила дешевые тестеры - в результате 40% продукции не проходило контроль по ESD.

Другая проблема - неполные ТЗ. Как-то раз для заказа контроллеров вентиляции клиент не указал требования по виброустойчивости. Пришлось переделывать крепления уже после запуска в серию.

Особенно сложно с тепловыми расчетами. Многие проектировщики забывают, что китайское лето - это +35°C в тени. Приходится самостоятельно закладывать запас по температуре - обычно добавляем 10-15% к заявленным параметрам.

Практические советы по работе с китайскими партнерами

Всегда требуйте образцы для тестов в ваших условиях. Однажды мы получили из Чжуншаня партию датчиков Холла, которые отлично работали при +25°C, но выходили из строя при -10°C.

Не экономьте на инспекторах. Лучше заплатить $500 за выездную проверку, чем потерять $5000 на бракованной партии. Кстати, в Dongguan Point Precision Technology как-раз предлагают такие услуги - подробности на их сайте.

Обязательно посещайте производство лично. Только так можно оценить реальный уровень технологий. Помню, как на одном заводе увидел паяльные станции 2008 года выпуска - сразу стало понятно, почему у них постоянные проблемы с BGA-компонентами.

Перспективы развития отрасли

Сейчас активно переходят на локальные чипы. Если раньше 90% контроллеров собирали на импортных микросхемах, то сейчас китайские аналоги занимают уже около 40% рынка.

Интересно наблюдать за развитием бесщёточных двигателей - появляются новые материалы для постоянных магнитов. В Point Precision уже тестируют неодимовые сплавы с добавлением тербия - КПД вырос на 7%.

Автоматизация постепенно доходит до средних производств. Видел как в Фошане небольшой завод внедрил роботов-палеттизаторов - снизили затраты на упаковку на 25%. Думаю, через пару лет это станет стандартом.

В целом, китайская электронная обработка - это не про дешевизну, а про гибкость. Умение быстро перестраивать техпроцессы под конкретные задачи ценится куда выше, чем низкие цены. Главное - найти партнера с опытом, а не самого дешевого подрядчика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Контроллер охлаждающего вентилятора

Контроллер охлаждающего вентилятора -

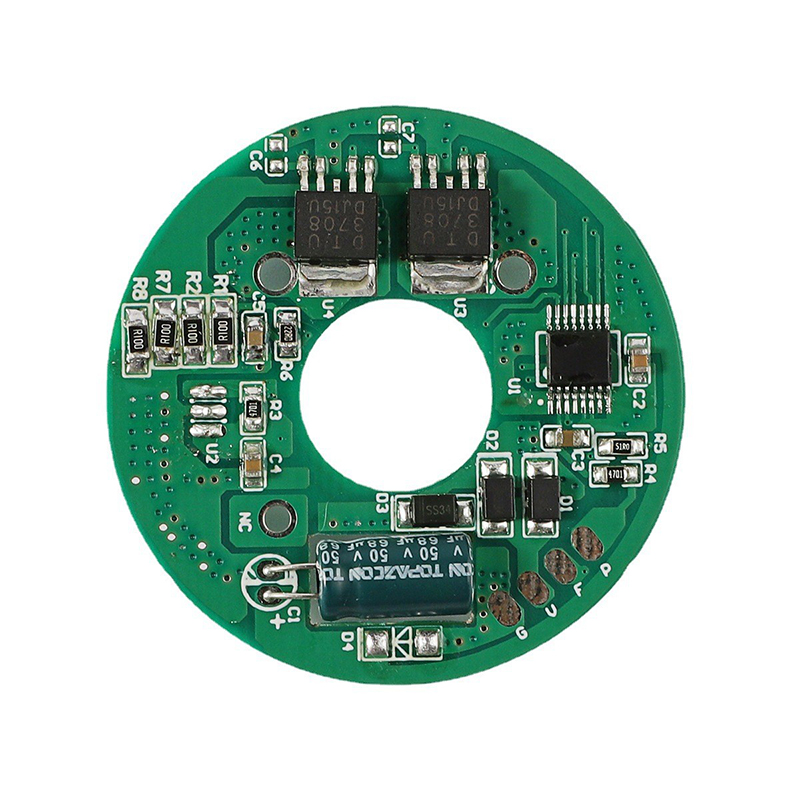

Плата напольного вентилятора

Плата напольного вентилятора -

Распылитель 48В

Распылитель 48В -

Плата управления автокормушкой для животных

Плата управления автокормушкой для животных -

Контроллер системы охлаждения сервера

Контроллер системы охлаждения сервера -

Плата управления водяным насосом 36В

Плата управления водяным насосом 36В -

Контроллер RGB с функцией управления насосом

Контроллер RGB с функцией управления насосом -

Контроллер увлажнителя

Контроллер увлажнителя -

Газонокосилка 24В

Газонокосилка 24В -

Контроллер водяного насоса корпуса ПК

Контроллер водяного насоса корпуса ПК -

Плата светодиодной ленты RGB

Плата светодиодной ленты RGB -

Контроллер бесдатчикового трёхфазного вентилятора

Контроллер бесдатчикового трёхфазного вентилятора

Связанный поиск

Связанный поиск- Китай плата напольного вентилятора производитель

- Плата управления высоковольтным вентилятором производитель

- Китай высокоскоростной пылесос поставщик

- Оптом ремонт платы управления производитель

- F 18r плата управления вентиляторами компьютера поставщик

- Китай плата управления стиральной машины производитель

- Оптом промышленные системы управления pcba поставщик

- Китай верхняя панель управления пистолетом производитель

- Китай плата блока управления

- Оптом платы управления газовых котлов производитель