Китай настройка заводской обработки печатных плат smt производитель

Когда ищешь китайского производителя для настройки заводской обработки ПП, многие ошибочно думают, что SMT — это просто монтаж компонентов. На деле, если не учитывать тонкости предварительной калибровки линий, можно получить брак даже на идеальных платах.

Подготовка производства как критический этап

Вот смотришь на новую SMT-линию — вроде всё настроено по инструкции, но при запуске серии плат для BLDC-приводов внезапно вылезает смещение компонентов. Мы в ООО Дунгуань Поинт Точная Технология через это прошли: оказалось, проблема была не в самом оборудовании, а в температурном профиле припоя для конкретного типа контактов драйверов.

Как-то раз пришлось переделывать всю партию контроллеров вентиляторов — термопрофиль печи не учёл тепловое расширение керамических конденсаторов. Теперь всегда тестируем на образцах с разной базой, особенно для плат управления с плотным монтажом.

Кстати, о калибровке: многие недооценивают важность регулярной поверки оптических систем позиционирования. У нас был случай, когда из-за пыли на камере паяльная паста наносилась со смещением в 0.2 мм — на глаз не видно, но на высокочастотных драйверах это вызывало короткие замыкания.

Специфика работы с электроникой для двигателей

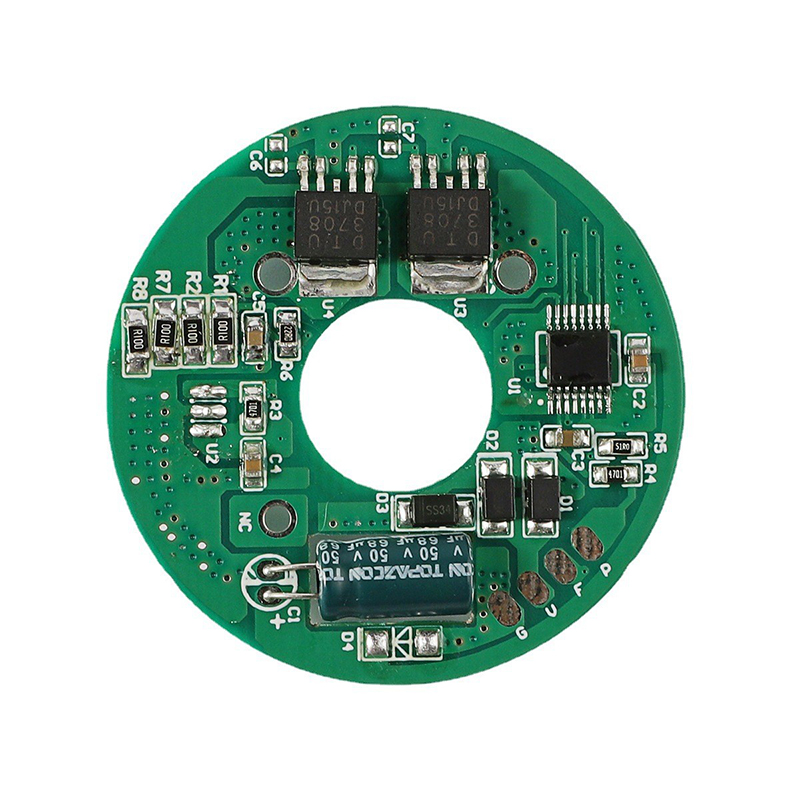

При производстве плат для BLDC-приводов сталкиваешься с нюансами, которые в учебниках не опишут. Например, расположение силовых MOSFET-ов относительно разъёмов — если не выдержать расстояния, возникают наводки от электромагнитных помех двигателя.

В наших разработках для ООО Дунгуань Поинт Точная Технология пришлось добавлять дополнительные экранирующие слои в многослойные платы, хотя изначально конструкторы считали это избыточным. Практика показала — без этого КПД вентиляторов падал на 7-9% при пиковых нагрузках.

Ещё важный момент: при пайке разъёмов для обмоток двигателей нужно особо тщательно подбирать флюс. Обычные составы могут оставлять следы, которые со временем приводят к коррозии контактов при вибрациях. Перепробовали с десяток вариантов, пока не нашли состав с нейтральным pH.

Ошибки при выборе материалов компонентов

Раньше думал, что для драйверов двигателей можно брать любые SMD-резисторы с подходящим номиналом. Ошибка — при постоянных токовых нагрузках дешёвые компоненты меняли параметры, что сказывалось на точности управления оборотами вентиляторов.

Сейчас всегда проверяем TCR (температурный коэффициент) даже для, казалось бы, простых элементов. Для силовых цепей вообще используем только толстоплёночные резисторы — да, дороже, но зато не было ни одного отказа за последние три года.

Кстати, о печатных платах: фольгированный стеклотекстолит FR-4 не всегда подходит для моторных применений. При длительной работе в условиях вибрации начиналось расслоение в зонах повышенного нагрева. Перешли на материал с повышенной Tg — проблема исчезла.

Особенности контроля качества на производстве

В нашей компании внедрили многоуровневый контроль именно после неприятного случая с партией контроллеров. Тогда на AOI-сканере пропустили микротрещины в паяных соединениях — вибрационные тесты не проводили, считая это излишним для статичной электроники.

Оказалось, что при установке в корпус вентилятора платы испытывают постоянные микровибрации. Теперь обязательно делаем выборочный контроль на специализированных стендах, имитирующих реальные условия работы.

Ещё из практики: никогда не экономьте на тестировании изоляции. Как-то раз сэкономили на диэлектрических прокладках — в результате при повышенной влажности происходили пробои между соседними дорожками питания двигателя.

Адаптация процессов под конкретные продукты

За 10 лет работы с бесщёточными вентиляторами понял — не существует универсальной технологии сборки. Для разных типов двигателей приходится адаптировать и процессы заводской обработки печатных плат.

Например, для высокооборотистых моделей важно обеспечить идеальную балансировку всех компонентов на плате — малейший перевес вызывает дополнительную вибрацию. Пришлось разработать специальную методику расположения элементов.

Сейчас при запуске новых продуктов всегда делаем пробные серии по 10-15 образцов, которые тестируем в экстремальных условиях. Часто находим проблемы, которые не видны при компьютерном моделировании — тот же тепловой режим или ЭМС.

Эволюция подходов к производству

Если в начале пути казалось, что главное — точное соблюдение технологических карт, то сейчас понимаю: важнее понимать физические процессы, происходящие в готовом изделии. Особенно когда речь о такой чувствительной электронике, как драйверы двигателей.

На сайте https://www.dianjing.ru мы как-то опубликовали отчёт о наших экспериментах с разными типами паяльных паст — получили много откликов от коллег по отрасли. Оказалось, многие сталкивались с похожими проблемами при пайке BGA-компонентов для контроллеров.

Сейчас постепенно внедряем predictive maintenance для SMT-оборудования — анализируем данные с датчиков, чтобы предсказывать необходимость обслуживания до возникновения проблем. Пока рано говорить о результатах, но первые признаки обнадёживают.

Взаимосвязь проектирования и производства

Раньше конструкторы и технологи работали практически изолированно — первые рисовали платы, вторые пытались их производить. Сейчас в ООО Дунгуань Поинт Точная Технология наладили постоянный обмен информацией между отделами.

Например, технологи подсказывают конструкторам оптимальные размеры контактных площадок для автоматического монтажа, а те вносят коррективы ещё на этапе проектирования. Результат — снижение брака на 23% за последние два года.

Кстати, это касается не только геометрии, но и выбора материалов. Зная особенности нашего производства, конструкторы теперь сразу закладывают соответствующие допуски и материалы, что ускоряет весь процесс разработки новых продуктов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Контроллер машинки для стрижки

Контроллер машинки для стрижки -

Верхняя плата управления массажного пистолета

Верхняя плата управления массажного пистолета -

Контроллер охлаждающего вентилятора

Контроллер охлаждающего вентилятора -

Плата светодиодной ленты RGB

Плата светодиодной ленты RGB -

Плата управления распылителем

Плата управления распылителем -

Контроллер подсветки корпуса ПК

Контроллер подсветки корпуса ПК -

Контроллер бесдатчикового трёхфазного вентилятора

Контроллер бесдатчикового трёхфазного вентилятора -

Контроллер системы охлаждения сервера

Контроллер системы охлаждения сервера -

Газонокосилка 24В

Газонокосилка 24В -

Плата управления автокормушкой для животных

Плата управления автокормушкой для животных -

Контроллер двигателя массажного пистолета

Контроллер двигателя массажного пистолета -

Контроллер вентилятора майнинг-фермы

Контроллер вентилятора майнинг-фермы

Связанный поиск

Связанный поиск- Оптом плата управления увлажнителем производитель

- Led fantasy pcba производители

- Китай блок управления fantasy

- Оптом плата управления для триммера производители

- Оптом быстрая доставка, индивидуальный заказ печатные платы производители

- Китай печатная плата

- Оптом клонирование дизайна печатных плат поставщик

- Китай бытовая техника pcba поставщик

- Оптом плата управления газового котла поставщик

- Китай плата управления двигателем пистолета панели производители