Китай монтаж электронных компонентов на печатные платы производитель

Когда видишь запрос ?Китай монтаж электронных компонентов на печатные платы производитель?, сразу представляется потоковый конвейер с роботами — но на деле это часто ручная пайка под микроскопом, где каждая перемычка проверяется в десятый раз. Многие заказчики ошибочно полагают, что китайские фабрики работают по шаблону, а ведь ключевое здесь — адаптивность: например, подбор шага компонентов для BGA-корпусов или учет термоусадки материалов при многослойной сборке.

Опыт как критерий выбора

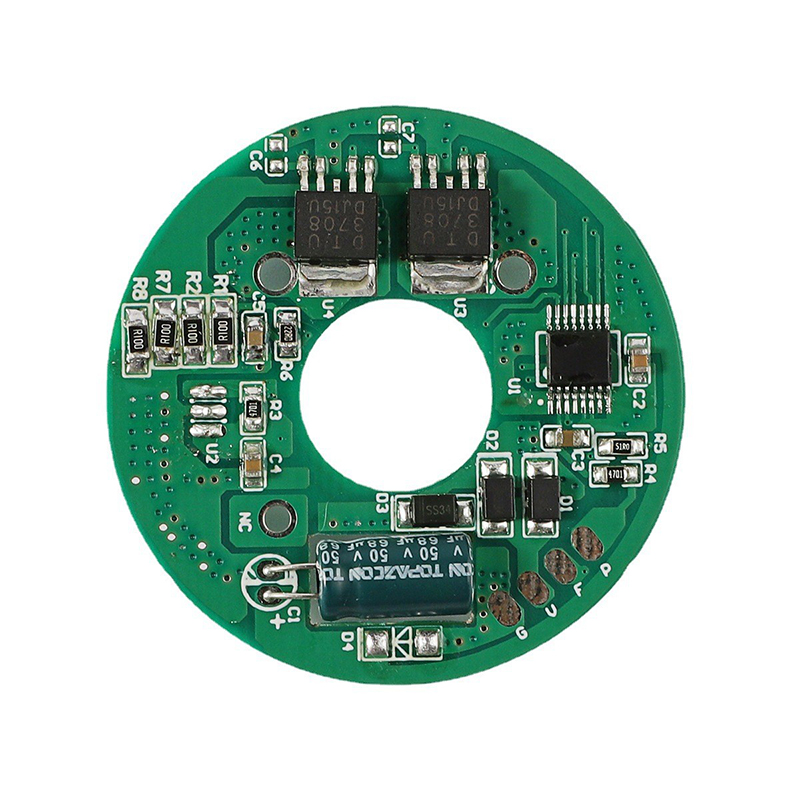

Вот возьмем нашу компанию — ООО Дунгуань Поинт Точная Технология. За 10 лет мы прошли путь от простых односторонних плат до сборки контроллеров для бесщёточных вентиляторов, где плотность компонентов достигает 25 единиц на квадратный сантиметр. При этом мы не просто собираем — разрабатываем схемы совместно с клиентом, что редко встретишь в стандартных предложениях на рынке.

Помню случай с заказом на драйверы двигателей для медицинского оборудования: изначально клиент требовал свинцовый припй, но после тестов на вибрацию пришлось перейти на бессвинцовые составы — и это повлияло на профиль нагрева в печи. Такие нюансы не прописаны в учебниках, они возникают только при наработке тысяч часов на производстве.

Кстати, о нагреве — это отдельная боль. При переходе на корпуса QFN с тепловыми площадками мы месяц экспериментировали с паяльной пастой, пока не подобрали состав с медленным расплавлением. Иначе воздушные карманы под компонентом сводили на нет всю теплопроводность.

Технологические ловушки монтажа

Самый частый провал у новичков — неучёт гигроскопичности PCB-основ. Как-то раз партия плат из FR-4 пролежала на складе с влажностью 80%, и после инфракрасной пайки мы получили вздутия по краям слоёв. Пришлось срочно организовывать сушильные шкафы перед установкой компонентов — теперь это стандартный протокол для всех сложных заказов.

Ещё один момент — падение на рынке качества керамических конденсаторов. В 2022 году мы столкнулись с микротрещинами в компонентах 0201 после ультразвуковой очистки. Расследование показало, что вибрация усиливает дефекты кристаллической структуры — пришлось пересматривать всю линию пост-обработки.

А вот с беcщёточными вентиляторами своя специфика: там критична соосность датчиков Холла на управляющих платах. Мы разработали jig-крепления с лазерной юстировкой, но даже это не спасает, если заказчик экономит на разъемах питания — люфт в 0.5 мм уже дает погрешность в 15% по частоте вращения.

Логистика и контроль — что не пишут в рекламе

Многие недооценивают цепочку ?производство — тестирование — упаковка?. Для драйверов двигателей мы внедрили термовакуумную упаковку с индикаторами влажности, ведь окисление контактов — главный враг при морских перевозках. Это добавило 7% к себестоимости, но сократило рекламации на 40%.

Интересно, что проблемы часто всплывают на стыке технологий: при интеграции плат управления вентиляторами с внешними ШИМ-контроллерами возникали помехи из-за несогласованности земляных полигонов. Решили только после внедрения симуляции на ANSYS — но такое оборудование есть далеко не у каждого производителя монтажа электронных компонентов.

Кстати, о тестировании: мы отказались от классического ?прогрева на стенде? в пользу термоциклирования от -10°C до +85°C с одновременным замером параметров. Именно так выявили деградацию MOSFET-транзисторов в одном из бюджетных решений — оказалось, производитель чипов изменил легирование кремния без уведомления.

Нишевые решения как преимущество

На сайте https://www.dianjing.ru мы специально не выпячиваем стандартные услуги — вместо этого акцент на кастомизацию. Например, для клиента из Германии разработали плату с двойным барьером изоляции, где пришлось комбинировать технологии THT и SMT монтажа в одном цикле. Результат — патент на компоновку силовых цепей.

Ещё гордимся кейсом с Россией: заказчик требовал платы управления вентиляторами для Arctic-оборудования с рабочей температурой -55°C. Стандартные припои давали трещины, пришлось использовать составы с индием — да, дорого, но зато наработка на отказ превысила 30000 часов.

Порой спасает простая импровизация: как-то для срочного заказа на 500 плат не было нужных разъёмов JST. Применили MIL-STD коннекторы с ручной обжимкой — и теперь этот метод стал страховочным вариантом для всех критичных проектов.

Эволюция требований к компонентам

За 10 лет увидел, как меняется подход к пассивным элементам. Раньше заказчики требовали ?любые конденсаторы X7R?, теперь же — исключительно с гарантированным TCR. Особенно для BLDC-драйверов, где ёмкость влияет на плавность хода.

Удивительно, но до сих пор 30% клиентов считают, что монтаж электронных компонентов — это просто припаять готовую схему. На самом деле мы часто переразводим полигоны заземления, особенно для двигателей с обратной ЭДС — иначе помехи съедают 20% КПД.

Сейчас экспериментируем с подложками AlN для силовых ключей — теплопроводность лучше, но стоимость заставляет считать каждый квадратный миллиметр. Возможно, через год это станет новым стандартом для высоконагруженных систем.

Перспективы и тупиковые ветки

Пробовали внедрять автоматическую оптическую инспекцию на базе ИИ — оказалось, для мелкосерийного производства проще держать трёх опытных технологов. Алгоритмы постоянно путали тени от паяльной пасты с холодными пайками.

Зато выиграли в другом: разработали модульную систему креплений для плат управления вентиляторами — теперь клиент может менять конфигурацию без перепроектирования корпуса. Такие мелочи и создают репутацию производителя с глубокой экспертизой.

Главный вывод за десятилетие: не бывает универсальных решений. Даже для казалось бы простых PCB-сборок нужен индивидуальный расчёт деформаций, термоциклов и даже вибронагрузок при транспортировке. Именно поэтому в ООО Дунгуань Поинт Точная Технология каждый проект ведёт инженер, который лично тестирует прототипы в реальных условиях — хоть в печи обжига, хоть в морозильной камере.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Газонокосилка 24В

Газонокосилка 24В -

Плата светодиодной ленты RGB

Плата светодиодной ленты RGB -

Контроллер пресса для лепешек

Контроллер пресса для лепешек -

Контроллер RGB с функцией управления насосом

Контроллер RGB с функцией управления насосом -

Плата напольного вентилятора

Плата напольного вентилятора -

Контроллер бесдатчикового трёхфазного вентилятора

Контроллер бесдатчикового трёхфазного вентилятора -

Контроллер охлаждающего вентилятора

Контроллер охлаждающего вентилятора -

Контроллер вентилятора майнинг-фермы

Контроллер вентилятора майнинг-фермы -

Контроллер двигателя массажного пистолета 48В

Контроллер двигателя массажного пистолета 48В -

Плата управления цепной пилой

Плата управления цепной пилой -

Контроллер двигателя массажного пистолета

Контроллер двигателя массажного пистолета -

Контроллер машинки для стрижки

Контроллер машинки для стрижки

Связанный поиск

Связанный поиск- Клон pcba производители

- Оптом msi управление вентиляторами материнской платы производители

- Купить промышленный контроллер pcba

- Оптом плата управления шлифовальной машиной поставщик

- Управление двигателем pcba

- Исследование и разработка печатных плат поставщики

- Китай индивидуальные услуги по проектированию pcba

- Оптом плата управления увлажнителем производитель

- Плата управления садовым инструментом поставщик

- Китай печатная плата для бытовой электроники производители